Сутність процесу свердління

До атегорія:

Свердління металу

Сутність процесу свердління

Свердлінням називається утворення зняттям стружки отворів в суцільному матеріалі за допомогою ріжучого інструменту — свердла, що здійснює обертальний і поступальний рухи щодо своєї осі.

Свердління застосовується:

— для отримання невідповідальних отворів, невисокого ступеня точності і невисокого класу шорсткості, наприклад під кріпильні болти, заклепки, шпильки і т. Д.;

— для отримання отворів під нарізування різьблення, розгортання і зенкерування.

Розсвердлювання називається збільшення розміру отвору в суцільному матеріалі, отриманого литтям, куванням, штампуванням або іншими способами.

Свердлінням і розсвердлюванням можна отримати отвір 10-го в окремих випадках 11 — го квалітету і шорсткість поверхні rz-320-н 80. Коли потрібна більш висока якість поверхні отвору, його (після свердління) додатково зенкерують і розгортають.

Точність свердління в окремих випадках може бути підвищена завдяки ретельному регулюванню верстата, правильно заточеному свердлу або свердлінням через спеціальне пристосування, зване кондуктором. Свердла поділяються на спіральні, з прямими канавками, перові, для глибокого, кільцевого свердління і центрувальні (рис. 179).

Свердла виготовляються з швидкорізальних, легованих і вуглецевих сталей, а також оснащуються пластинками з твердих сплавів.

Для свердління отворів частіше застосовують спіральні свердла і рідше спеціальні.

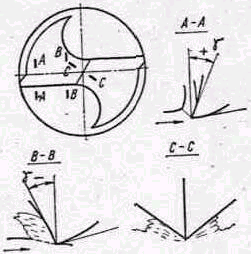

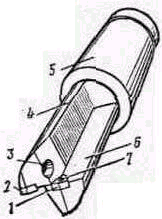

Спіральне свердло-двозубий (двулезвійний) ріжучий інструмент, що складається з двох основних частин: робочої і хвостовика.

Робоча частина свердла в свою чергу складається з циліндричної (калібруючої) і ріжучої частини. На циліндричній частині є дві гвинтові канавки, розташовані одна проти іншої. Їх призначення-відводити стружку з просвердлюваного отвору під час роботи свердла. Канавки на свердлах мають спеціальний профіль, що забезпечує правильне утворення ріжучих кромок свердла і необхідний простір для виходу стружки.

Форма канавки і кут нахилу ю (омега) між напрямком осі свердла і дотичній до стрічки повинні бути такими, щоб, не послаблюючи перетину зуба, забезпечувалося достатнє стружковий простір і легкий відвід стружки. Однак свердла (особливо малого діаметра) зі збільшенням кута нахилу гвинтової канавки послаблюються. Тому у свердел малого діаметра цей кут робиться менше, для свердел великих діаметрів — більше. Кут нахилу гвинтової канавки свердла становить 18-45°. Для свердління сталі користуються свердлами з кутом нахилу канавки 18 — 30°, для свердління крихких металів (латунь, бронза) — 22 — 25°, для свердління легких і в’язких металів — 40 — 45°, при обробці алюмінію, дюралюмінію і електрона-45°.

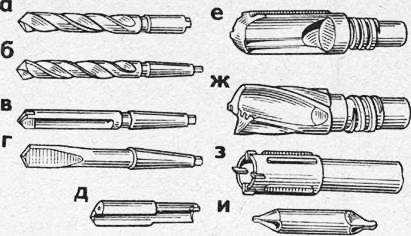

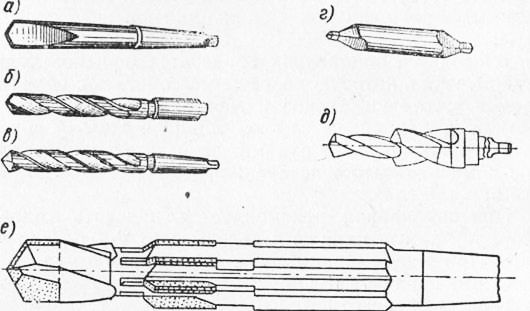

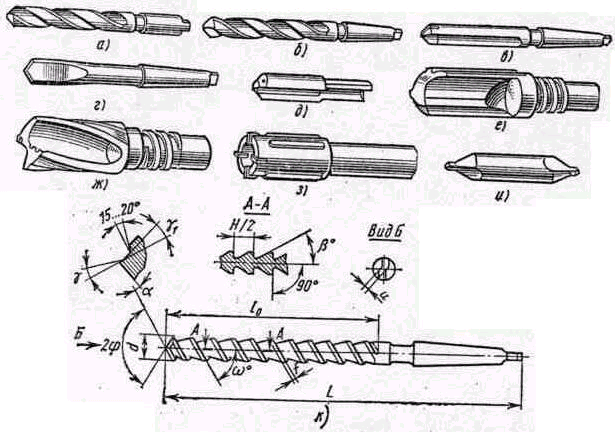

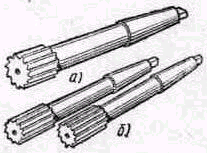

Рис. 1. Різновиди свердел: а, б-спіральні, в-з прямими канавками, г-перове, д-рушничне, е-однокромочное з внутрішнім відведенням стружки для глибокого свердління, ж-двухкромочное для глибокого свердління, з — для кільцевого свердління, і — г центрувальне

В залежності від напрямку гвинтових канавок спіральні свердла поділяють на праві (канавка спрямована по гвинтовій лінії з підйомом зліва направо, рух свердла під час роботи відбувається проти ходу годинникової стрілки) і ліві (канавка спрямована по гвинтовий лінії з підйомом справа наліво, рух відбувається по ходу годинникової стрілки). Ліві свердла застосовують рідко. Ліві і праві свердла відрізняються не тільки канавкою, а й напрямком обертання при роботі.

Розташовані уздовж гвинтових канавок свердла дві вузькі смужки на циліндричній поверхні свердла називають стрічками. Вони служать для зменшення тертя свердла об стінки отвору, направляють свердло в отвір і сприяють тому, щоб свердло не відводило в сторону. Свердла діаметром 0,25-0,5 мм виконуються без стрічок.

Зменшення тертя свердла об стінки просвердлюваного отвору досягається також тим, що робоча частина свердла має зворотний конус, тобто діаметр свердла у ріжучої частини більше, ніж на іншому кінці у хвостовика. Різниця цих діаметрів становить 0,03-0,12 мм на кожні 100 мм свердла. У свердел, оснащених пластинками з твердих сплавів, зворотна конусність застосовується від 0,03-0,15 мм на довжині пластинки.

Зуб-це виступаюча з нижнього кінця частина свердла, що має ріжучі кромки.

Зуб свердла має спинку, що представляє собою поглиблену частину зовнішньої поверхні зуба, і задню поверхню, що представляє собою торцеву поверхню зуба на ріжучої частини.

Поверхня канавки, що сприймає тиск стружки, називається передньою по-182. Геометричні параметри ріжучої частини спірального свердла. Лінія перетину передньої і задньої поверхонь утворює ріжучу кромку. Лінія, утворена перетином задніх поверхонь, являє поперечну кромку. Її величина залежить від діаметра свердла (в середньому 0,13 діаметра свердла).

Ріжучі кромки з’єднуються між собою на серцевині (серцевина — тіло робочої частини між канавками) короткою поперечною кромкою. Для більшої міцності свердла серцевина поступово потовщується від поперечної кромки і до кінця канавок (до хвостовика).

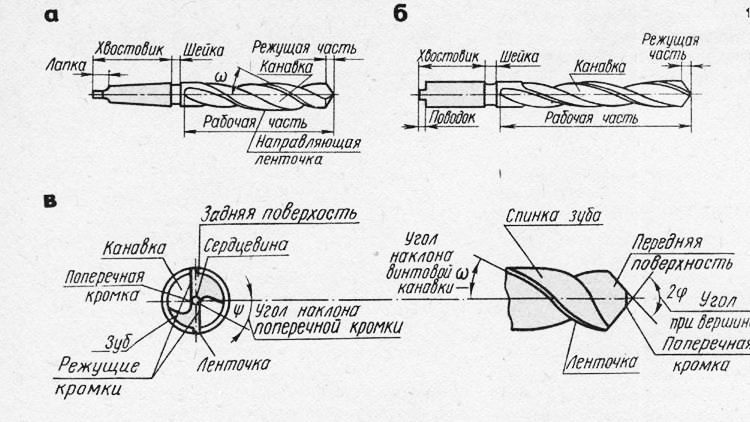

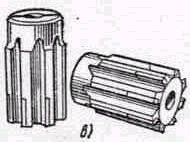

Рис. 2. Спіральні свердла( а, б), елементи свердла (в)

Рис. 3. Канавки і ріжучі кромки( а), кути (б) спірального свердла

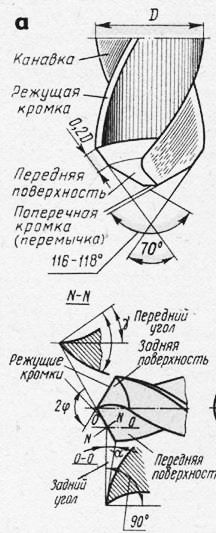

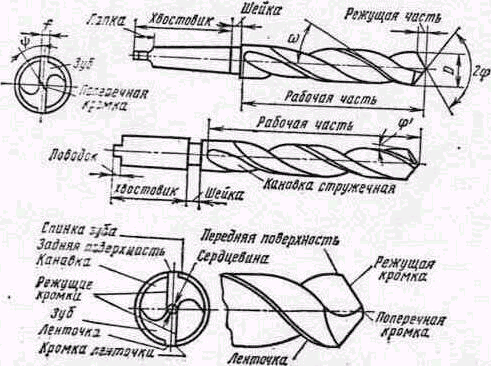

На рис. 3 показані кути спірального свердла. Передня поверхня зуба (клина) свердла утворюється спіральною канавкою, задня — бічною поверхнею конуса. Геометричні параметри ріжучої частини свердла, показані на рис. 4 (див. Перетин n-n).

Переднім кутом у (гамма) називають кут укладений між поверхнею різання (обробленої поверхнею) і дотичній до передньої поверхні (або передньої грані).

Наявність переднього кута облітає врізання інструменту, стружка краще відділяється і отримує можливість природного сходу.

Зі збільшенням переднього кута поліпшуються умови роботи інструменту, зменшується зусилля різання, підвищується стійкість. Разом з тим послаблюється тіло ріжучої частини інструменту, яке може легко фарбуватися, ламатися; погіршується відведення теплоти, що призводить до швидкого нагрівання і втрати твердості. Тому для кожного інструменту прийняті певні значення переднього кута. Передні кути менше при обробці твердих і міцних матеріалів, а також при меншій міцності інструментальної сталі. В даному: випадку для зняття стружки потрібні великі зусилля і ріжуча частина інструменту повинна бути міцніше. При обробці м’яких, в’язких матеріалів передні кути беруться більше.

Задній кут а (альфа) — це кут нахилу задньої поверхні, утвореної дотичній до задньої поверхні (або задньої грані) і дотичній до оброблюваної поверхні. Задній кут дається для зменшення тертя задньої поверхні (або задньої грані) про оброблювану поверхню.

При занадто малих кутах а підвищується тертя, збільшується сила різання, інструмент сильно нагрівається, задня поверхня швидко зношується. При дуже великих задніх кутах послаблюється інструмент, погіршується відведення теплоти.

Передні і задні кути свердла в різних точках ріжучої кромки мають різну величину; для точок, розташованих ближче до зовнішньої поверхні свердла, передній кут більше і, навпаки, для точок, розташованих ближче до центру, передній кут менше. Якщо у периферії свердла (зовнішній діаметр) він має найбільшу величину (25 -30°), то в міру наближення до вершини свердла зменшується до величини, близької до нуля.

Як і передній, задній кут свердла змінюється за величиною для різних точок ріжучої кромки: для точок, розташованих ближче до зовнішньої поверхні свердла, задній кут менше, а для точок, розташованих ближче до центру, — більше.

Кут загострення р утворюється перетином передньої і задньої поверхонь.

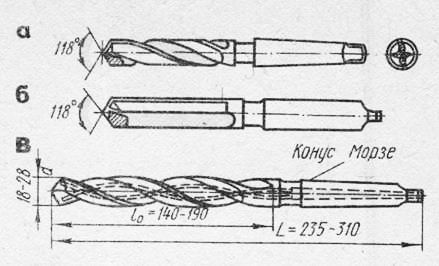

Хвостовики у спіральних єзерл можуть бути конічними і циліндричними. Конічні хвостовики мають свердла діаметром від 6 до 80 мм. Ці хвостовики утворюються конусом морзе. Свердла з циліндричними хвостовиками виготовляють діаметром до 20 мм хвостовик є продовженням робочої частини свердла.

Свердла з конічним хвостовиком встановлюють безпосередньо в отвір шпинделя верстата (або через перехідні втулки) і утримуються завдяки тертю між хвостовиком і стінками конічного отвору шпинделя. Свердла з циліндричним хвостовиком закріплюють в шпинделі верстата за допомогою спеціальних патронів. На кінці конічного хвостовика є лапка, що не дозволяє свердлу провертатися в шпинделі і служить упором при видаленні свердла з гнізда. У свердел зЦиліндричним хвостовиком є поводок, призначений для додаткової передачі крутного моменту свердлу від шпинделя.

Шийка свердла, що з’єднує робочу частину з хвостовиком, має менший діаметр, ніж діаметр робочої частини, служить для виходу абразивного кола в процесі шліфування, на ній позначена марка свердла і матеріал.

Спіральні свердла виготовляються з вуглецевої інструментальної сталі у10а, легованої сталі, хромокремністой 9хс, швидкорізальної р6м5.

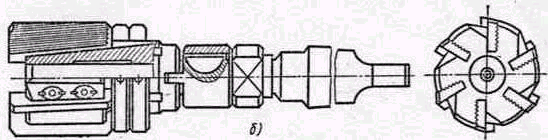

Рис. 5. Свердла, оснащені пластинками з твердого сплаву з гвинтовими (а), прямими (6) канавками, каналами для охолоджуючої рідини (в)

Для виготовлення свердел все чшир застосовують металокерамічні тверді сплави марок вк6, вк8 і т15к6. Найбільш поширеним є спіральні свердла з, швидкорізальної сталі.

Свердла, оснащені пластинками з твердих сплавів, знаходять широке застосування при свердлінні і розсвердлюванні чавуну, загартованої сталі, пластмас, скла, мармуру та інших твердих матеріалів.

У порівнянні зі свердлами, виготовленими з інструментальних вуглецевих сталей, вони мають значно меншу довжину робочої частини, великий діаметр серцевини і менший кут нахилу гвинтової канавки. Ці свердла мають високу стійкість і забезпечують високу продуктивність праці.

Існує кілька типів свердел діаметром від 5 до 30 мм, оснащених твердими сплавами типу вк. Корпуси цих свердел виготовляються зі сталі марок р9, 9хс і 40х.

Свердла з гвинтовими канавками забезпечують значно кращий вихід стружки з отворів, особливо при свердлінні в’язких металів. Це досягається завдяки тому, що на довжині 1,5 -2 діаметра свердла канавка пряма, а далі до хвостової частини свердла гвинтова.

Свердла з прямими канавками застосовують при свердлінні отворів в крихких металах. Вони простіше у виготовленні, але для свердління глибоких отворів ці свердла застосовувати не можна, так як утруднюється вихід стружки з отвору.

Свердла з косими канавками застосовують для свердління неглибоких отворів, так як довжина канавок для виходу стружки у них дуже мала.

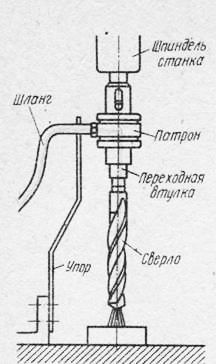

Свердла з отворами для підведення охолоджуючої рідини до ріжучих кромок свердла призначається для свердління глибоких отворів в несприятливих умовах. Ці свердла мають підвищену стійкість, так як охолоджуюча рідина, що подається під тиском 1-2 мпа (10 — 20 кгс/см2) в простір між зовнішньою поверхнею свердла і стінками отвору, забезпечує охолодження ріжучих крайок і полегшує видалення стружки.

Свердло кріплять в спеціальному патроні, що забезпечує підведення охолоджуючої рідини до отвору в хвостовій частині свердла. Ці свердла особливо ефективні при роботі з жароміцними матеріалами.

При свердлінні отворів свердлами з наскрізними каналами режим різання підвищується в 2 — 3 рази, а стійкість інструменту — в 5-6 разів. Свердління таким способом здійснюють на спеціальних верстатах в спеціальних патронах.

Твердосплавні монолітні свердла призначені для обробки жароміцних сталей. Ці типи свердел можуть бути застосовані для роботи на свердлильних машинах (матеріалом служить твердий сплав вк15м) і для роботи на токарних металорізальних верстатах (твердий сплав вк10м).

Корпусу твердосплавних свердел виготовляють зі сталі р6м5, 9хс, 40х, 45х.у свердлах прорізається паз під пластинку з твердого сплаву, яку закріплюють мідним або латунним припоєм.

Рис. 6. Свердління з підведенням охолоджуючої рідини до ріжучих крайок

Рис. 7. Центрувальні свердла: а-без запобіжного конуса, б-з запобіжним конусом

Комбіновані свердла, наприклад свердло-зенковка, свердло-розгортка, свердло-мітчик, застосовують для одночасного свердління і зенкування, свердління і розгортання або свердління і нарізування різьблення.

Центрувальні свердла служать для отримання центрових отворів в різних заготовках. Їх виготовляють без запобіжного конуса і з запобіжним конусом.

Парові свердла найбільш прості у виготовленні, застосовуються для свердління невідповідальних отворів діаметром до 25 мм, головним чином при обробці твердих поковок і виливків, східчастих і фасонних отворів. Свердління, як правило, здійснюють тріскачками і ручними дрилями.

Ці свердла виготовляють з інструментальної вуглецевої сталі у10, у12, у10а і у12а, а найчастіше з швидкорізальної сталі р6м5.

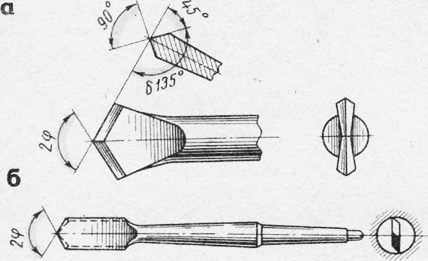

Перове свердло має форму лопатки з хвостовиком. Його ріжуча частина-трикутної форми з кутами при вершині 2 ф =118-н 120° і заднім кутом а = 10 ~ 20°.

Перові свердла поділяють на двосторонні і односторонні, найбільш поширеними є двосторонні. Кут заточування одностороннього перового свердла приймається зі сталі в межах 75 — 90°, а для кольорових металів — 45-60° . Кут заточування двостороннього перового свердла приймається 120-135°.

Перові свердла не допускають високих швидкостей різання і непридатні для свердління великих отворів, так як стружка з отвору не відводиться, а обертається разом зі свердлом і дряпає поверхню отвору. Крім того, в процесі роботи свердло швидко тупиться, зношується, втрачає ріжучі якості і йде в сторону від осі отвору.

Свердління є одним з найпоширеніших методів отримання отвору різанням. Ріжучим інструментом тут служить свердло, яке дає можливість як отримувати отвори в суцільному матеріалі (свердління), так і збільшувати діаметр вже просвердленого отвору (розсвердлювання).

При свердлінні оброблювану деталь закріплюють на столі свердлильного верстата прихватами, в лещатах, на призмах і т. П., а зверху повідомляють два спільних руху-обертальний і поступальний (спрямоване уздовж осі свердла). Обертальний рух називається головним (робочим) рухом. Поступальний рух уздовж осі свердла називається рухом подачі.

Рис. 1. Свердла різної конструкції

Свердління застосовується при виконанні багатьох слюсарних робіт. Воно виконується на приводних свердлильних верстатах і вручну-ручними дрилями, за допомогою механізованого інструменту — електричними і пневматичними дрилями, а також електроіскровим і ультразвуковим методами.

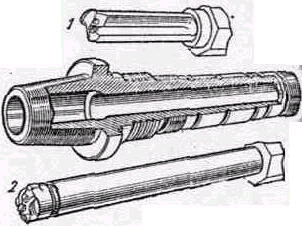

Свердла, їх конструкція і призначення. За конструкцією і призначенням свердла поділяються на ряд видів.

Перові свердла являють собою простий ріжучий інструмент (мал. 1, а). Вони застосовуються головним чином в тріскачках і ручних дрилях для свердління невідповідальних отворів діаметром до 25 мм.

Спіральні свердла з циліндричним і конічним хвостовиками (рис. 1, б, в) використовуються як для ручного свердління, так і при роботі на верстатах (свердлильних, револьверних та ін.).

Свердла для глибокого свердління застосовуються на спеціальних верстатах для отримання точних отворів малого діаметра. Під глибоким свердлінням зазвичай розуміють свердління отворів, довжина яких перевищує їх діаметр в 5 разів і більше.

Центрові свердла (рис. 1, г) служать для отримання центрових поглиблень на оброблюваних деталях.

Комбіновані свердла дозволяють проводити одночасну обробку одновісних отворів, а також одночасне свердління і зенко-вання або розгортання отворів (рис. 1, е).

Для виготовлення свердел, як правило, застосовують такі інструментальні матеріали: вуглецеву інструментальну сталь марок у10а і у12а, леговані сталі — хромистую марку x і хромокремни-просту -9хс; быстрорежущую сталь марок р9 і р18. В останні роки для цієї мети знаходять застосування також металокерамічні тверді сплави вк6, вк8 і т15к6.

Свердла з швидкорізальних сталей роблять зварними: робочу частину — з швидкорізальної сталі, а іншу частину — з менш дорогої конструкційної сталі. Найбільш поширеними є спіральні свердла з швидкорізальних сталей.

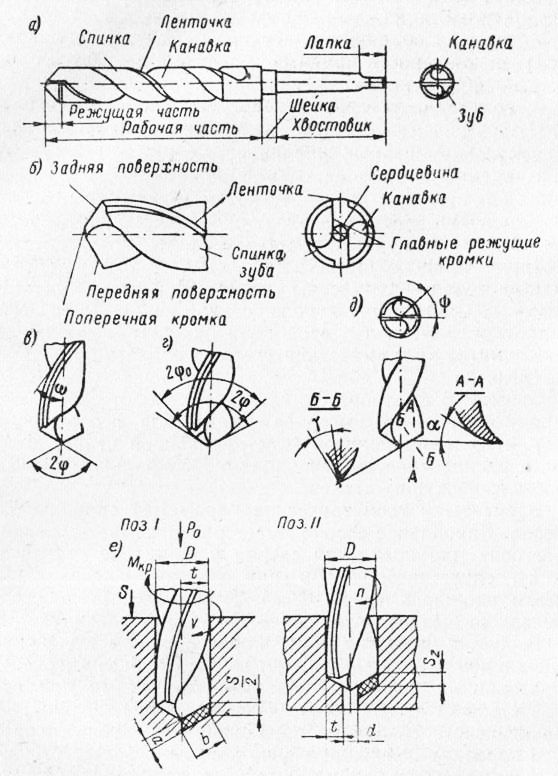

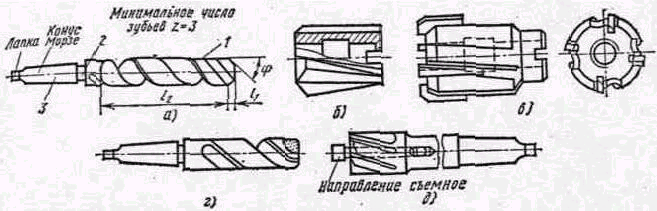

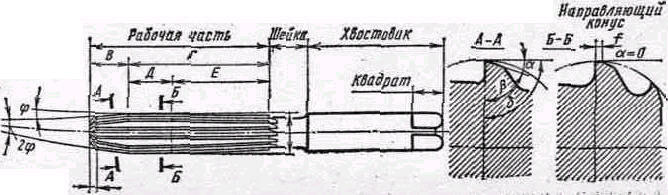

Елементи та геометричні параметри спірального свердла. Спіральне свердло має робочу частину, шийку, хвостовик для кріплення свердла в шпинделі верстата і лапку, що служить упором при вибиванні свердла з гнізда шпинделя (рис. 2, а). Робоча частина в свою чергу розділяється на ріжучу і направляючу.

Ріжуча частина, на якій розташовані всі ріжучі елементи свердла, складається: з двох зубів( пір’я), утворених двома спіральними канавками для відводу стружки (рис. 2, б); перемички(серцевини) — середній частині свердла, що з’єднує обидва зуба ‘(пера); двох передніх поверхонь, по яких збігає стружка, і двох задніх поверхонь; двох стрічок, службовців для направлення свердла, калібрування отвору і зменшення тертя свердла об стінки отвору; двох головних ріжучих крайок, утворених перетином передніх і задніх поверхонь і виконують основну роботу різання; поперечної кромки (перемички), утвореної перетином обох задніхПоверхня. На зовнішній поверхні свердла між краєм стрічки і канавкою розташована йде по гвинтовий лінії кілька поглиблена частина, звана спинкою зуба.

Рис. 2. Елементи і геометричні параметри спірального свердла: а і б-елементи спірального свердла; в, г і д-геометричні параметри спірального свердла; с-елементи різання: поз. / — при свердлінні; поз. // — при розсвердлюванні

Зменшення тертя свердла об стінки просвердлюваного отвору досягається також тим, що робоча частина свердла має зворотний конус, тобто. Діаметр свердла у ріжучої частини більше, ніж на іншому кінці, у хвостовика. Різниця у величині цих діаметрів становить 0,03-0,12 мм на кожні 100 мм довжини свердла.

У свердел, оснащених пластинками твердих сплавів, зворотна конусність приймається від 0,1 до 0,03 мм на кожні 100 мм довжини.

До геометричних параметрів ріжучої частини свердла (рис. 109, в, г, д) відносяться: кут при вершині свердла, кут нахилу гвинтової канавки, передній і задній кути, кут наклойа поперечної кромки (перемички).

Кут при вершині свердел а 2ф розташований між головними ріжучими крайками. Він має великий вплив на роботу свердла. Величина цього кута вибирається в залежності від твердості оброблюваного матеріалу і коливається в межах від 80 до 140°. Для сталей, чавунів і твердих бронз 2<р= 116-м 18°; для ла-туней і м'яких бронз 2ф=130°; для легких сплавів - дуралюміну, силуміну, електрона і бабіту 2ф=140°; для міді 2ф=125°; для ебоніту і целулоїду 2ф = 80-до 90°.

Для підвищення стійкості свердел діаметром 12 мм і вище застосовують подвійну заточку свердел; при цьому головні ріжучі кромки мають форму не прямий, як при звичайній заточуванні (рис. 3, в), а ламаної лінії (рис. 109, г). Основний кут 2ф= 116-4-118° (для сталей і чавунів), а другий кут 2ф=70-г-75°.

Кут нахилу гвинтової канавки позначається грецькою літерою омега. Зі збільшенням цього кута процес різання полегшується і поліпшується вихід стружки. Однак свердло (особливо малого діаметра) зі збільшенням кута нахилу гвинтової канавки послаблюється. Тому у свердел малого діаметра цей кут робиться меншим, ніж у свердел великого діаметру.

Кут нахилу гвинтової канавки повинен вибиратися в залежності від властивостей оброблюваного металу. Для обробки, наприклад, червоної міді та алюмінію цей кут потрібно брати рівним 35-40°, а для обробки сталі (о = 25° і менше.

Якщо розсікти спіральне свердло площиною, перпендикулярній головній ріжучої кромці, то ми побачимо передній кут (див.перетин бб на рис. 109,5).

Передній кут у (гамма) в різних точках ріжучої кромки має різну величину: він більше у периферії свердла і помітно менше у його осі. Так, якщо у зовнішнього діаметра передній кут у = 25 г 30°, то у перемички він близький до 0°. Мінливість величини переднього кута відноситься до недоліків спірального свердла і є однією з причин нерівномірного і швидкого його зносу.

Задній кут свердла а (альфа) передбачений для зменшення тертя задньої поверхні об поверхню різання. Цей кут розглядається в площині аа, паралельної осі свердла. Величина заднього кута також змінюється у напрямку від периферії до центру свердла; у периферії він дорівнює 8-и2″, а у осі а = 20н-26°.

Свердла, оснащені пластинками твердих сплавів, в порівнянні зі свердлами, виготовленими зі сталей, мають меншу довжину робочої частини, більший діаметр серцевини і менший кут нахилу гвинтової канавки. Ці свердла мають високу стійкість і забезпечують більш високу продуктивність. Особливо ефективне застосування свердел з пластинками твердих сплавів при свердлінні і розсвердлюванні чавуну, твердої сталі, пластмас, скла, мармуру та інших твердих матеріалів.

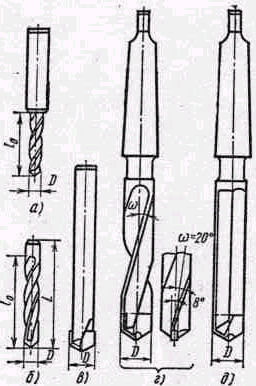

Свердла, оснащені пластинками твердих сплавів, випускаються чотирьох типів: спіральні з циліндричним хвостовиком; спіральні з конічним хвостовиком; з прямими канавками і конічним хвостовиком і з косими канавками і циліндричним хвостовиком.

Процес різання при свердлінні. В процесі свердління під впливом сили різання ріжучі поверхні свердла стискають прилеглі до них частинки металу, і коли тиск, створюване свердлом, перевищує сили зчеплення частинок металу, відбувається утворення елементів стружки і відділення її.

При свердлінні в’язких металів (сталь, мідь, алюміній та ін.) окремі елементи стружки, щільно зчіплюючись між собою, утворюють безперервну стружку, завивається в спіраль. Така стружка називається зливний. Якщо оброблюваний метал крихкий, наприклад чавун або бронза, то окремі елементи стружки надламуються і відокремлюються один від одного. Така стружка, що складається з окремих роз’єднаних між

Собою елементів (лусочок) неправильної форми, носить назву стружки надлому.

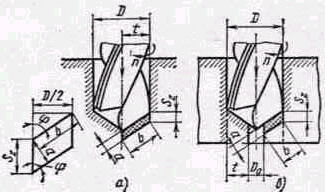

В процесі свердління розрізняють наступні елементи різання: швидкість різання, глибина різання, подача, товщина і ширина стружки.

Головний робочий рух свердла (обертальний) характеризується швидкістю “різання.

Подачею при свердлінні називається переміщення свердла уздовж осі за одйн його оборот. Вона позначається через s і вимірюється в мм / об. Свердло має дві головні ріжучі кромки.

Правильний вибір подачі має велике значення для збільшення стійкості інструменту. Величина подачі при свердлінні і розсвердлюванні залежить від заданої частоти і точності обробки, твердості оброблюваного матеріалу, міцності свердла і жорсткості системи верстат — інструмент — деталь.

Товщина зрізу (стружки) а вимірюється в напрямку, перпендикулярному ріжучої кромці свердла. Ширина зрізу ь вимірюється уздовж ріжучої кромки і дорівнює її довжині.

Таким чином, площа поперечного перерізу стружки стає більше зі збільшенням діаметра свердла, а для даного свердла — зі збільшенням подачі.

Оброблюваний матеріал чинить опір різанню і видаленню стружки. Для здійснення процесу різання до інструменту повинні бути прикладені сила подачі ро, що перевершує сили опору матеріалу осьовому переміщенню свердла, і крутний момент мкр, необхідний для подолання моменту опору м і для забезпечення головного обертального руху шпинделя і свердла.

Сила подачі р0 при свердлінні і крутний момент залежать від діаметра свердла d, величини подачі і властивостей оброблюваного матеріалу. Наприклад, при збільшенні діаметра свердла і подачі вони також збільшуються.

Стійкістю свердла називається час його безперервної (машинної) роботи до затуплення, тобто між двома переточками. Стійкість свердла зазвичай вимірюється в хвилинах.

В процесі різання при свердлінні виділяється велика кількість тепла внаслідок деформації металу, тертя виходить по канавках свердла стружки, тертя задньої поверхні свердла про оброблювану поверхню і т.п. Основна частина тепла несеться стружкою, а інша розподіляється між деталлю і інструментом. Для запобігання від затуплення і передчасного зносу при нагріванні свердла в процесі різання застосовують змащувально-охолоджуючу рідину, яка відводить тепло від стружки, деталі та інструменту.

До охолодних рідин, якими користуються при свердлінні металу, відносяться мильна і содова вода, масляні емульсії та ін.

Вибір режимів різання при свердлінні полягає у визначенні такої подачі і швидкості різання, при яких процес свердління деталі виявляється найбільш продуктивним і економічним.

Теоретичний розрахунок елементів режиму різання проводиться за нормативами, що діють на заводі, або за довідниками в наступному порядку: вибирають подачу, потім підраховують швидкість різання і по знайденій швидкості різання встановлюють число обертів свердла. Потім вибрані елементи режиму різання перевіряють по міцності слабкої ланки механізму головного руху і потужності електродвигуна верстата.

Зазвичай у виробничих умовах при виборі елементів режиму різання, свердління, зенкерування, розгортання і т.д. Користуються готовими даними технологічних карт.

Знос і заточка свердел. Знос свердел з швидкорізальної сталі відбувається по задній поверхні, стрічках і кутах, а іноді і по передній поверхні.

Задня поверхня свердла зношується в результаті тертя об поверхню різання, передня — в результаті тертя об утворену стружку. Затупившееся свердло в процесі роботи видає характерний скрипучий звук, який свідчить про необхідність направити свердло в переточку.

Форма заточування впливає на стійкість свердла і швидкість різання, що допускається свердлом. Розрізняють такі форми заточування свердел: нормальну одинарну і подвійну заточку, заточку з підточуванням перемички, з підточуванням стрічки і ін. (табл. 6).

Підточка перемички полягає в утворенні додаткових виїмок у вершини свердла з обох сторін уздовж його осі на довжині 3-15 мм, після чого довжина перемички скорочується до 0,1 d. При цьомуЗначно зменшується сила подачі р0, а стійкість свердла збільшується в 1,5 рази.

Багато новаторів виробництва працюють над вдосконаленням конструкції свердел з метою підвищення їх стійкості.

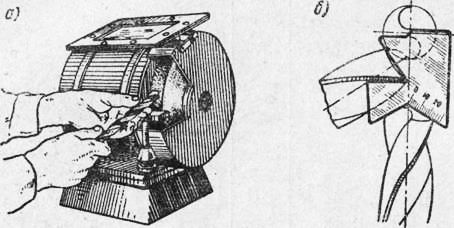

Заточка свердел виконується в заточувальних майстернях фахівцями-заточниками на спеціальних верстатах.

У ряді випадків заточку свердел виробляють на простих заточувальних верстатах (точилах), обладнаних спеціальним пристосуванням. При заточуванні вручну свердло тримають лівою рукою можливо ближче до ріжучої частини (конусу), а правою рукою — за хвостовик. Притискаючи ріжучу кромку свердла до бічної поверхні заточувального кола, плавним рухом правої руки похитують свердло, домагаючись, щоб його задня поверхня отримала правильний нахил і прийняла належну форму. Знімати треба невеликі шари металу при слабкому натиску свердлом на коло.

Необхідно стежити за тим, щоб ріжучі кромки мали однакову довжину і були заточені під однаковими кутами. Свердло з ріжучими крайками різної довжини або з різними кутами нахилу може зламатися або просвердлити отвір більшого діаметру. Після заточування задньої поверхні свердла його головні ріжучі кромки повинні бути прямолінійними.

Рис. 4 заточка свердла( а); перевірка кутів заточування свердла шаблоном (б)

Правильність заточування свердел перевіряють спеціальним шаблоном.

Свердлінням називається утворення зняттям стружки отворів в суцільному матеріалі за допомогою ріжучого інструменту – свердла . Свердління застосовують для отримання отворів не високого ступеня точності, і для отримання отворів під нарізування різьблення, зенкерування і розгортання.

Свердління застосовується:

Для отримання невідповідальних отворів невисокого ступеня точності і значної шорсткості, наприклад під кріпильні болти, заклепки, шпильки і т. Д.;

Для отримання отворів під нарізування різьблення, розгортання і зенкерування.

Свердління можна отримати отвір з точністю по 10 – му, в окремих випадках-по 11-му квалітету і шорсткістю поверхні rz 320…80.

Свердла бувають різних видів і виготовляються з швидкорізальних, легованих і вуглецевих сталей, а також оснащуються пластинками з твердих сплавів.

Свердло має дві ріжучих кромки. Для обробки металів різної твердості, застосовують свердла з різним кутом нахилу гвинтової канавки. Для свердління стали користуються свердлами з кутом нахилу канавки 18 … 30 градусів, для свердління легких і в’язких металів – 40…45 градусів, при обробки алюмінію, дюралюмінію і електрона – 45 градусів.

Хвостовики у спіральних свердел можуть бути конічними і циліндричними. Конічні хвостовики мають свердла діаметром 6 … 80мм. Ці хвостовики утворюються конусом морзе.

Шийка свердла, що з’єднує робочу частину з хвостовиком, має менший діаметр, ніж діаметр робочої частини.

Свердла бувають оснащені пластинками з твердих сплавів, з гвинтовими, прямими і косими канавками, а також з отворами для підведення охолоджуючої рідини, твердосплавних монолітів, комбінованих, центрувальних і перових свердел. Ці свердла виготовляють з інструментальних вуглецевих сталей у10, у12, у10а і у12а, а частіше – з швидкорізальної сталі р6м5.

Щоб підвищити стійкість ріжучого інструменту і отримати чисту поверхню отвору, при свердлінні металів і сплавів користуються охолоджуючою рідиною (див.

Просвердлюваний матеріал

Мильна емульсія або суміш мінерального і жирних масел

Мильна емульсія або сурепное масло

Алюміній

Мильна емульсія або обробка всуху

Дюралюміній

Мильна емульсія, гас з касторовою або сурепним маслом

Мильна емульсія або суміш спирту зі скипидаром

Гума, ебоніт, фібра

Обробка всуху

Основні відомості про техніки виконання типових слюсарних операцій.

Даний модуль присвячений вивченню технік виконання основних слюсарних операцій, які зустрічаються в практичній роботі слюсаря. Сім навчальних розділів модуля містять інформацію про методики проведення основних операцій з металом.у розділі 3 розглядаються основні відомості про техніки обробки отворів.

Дивитися:

розділ 3.основні відомості про техніки обробки отворів.

Сутність процесу свердління.

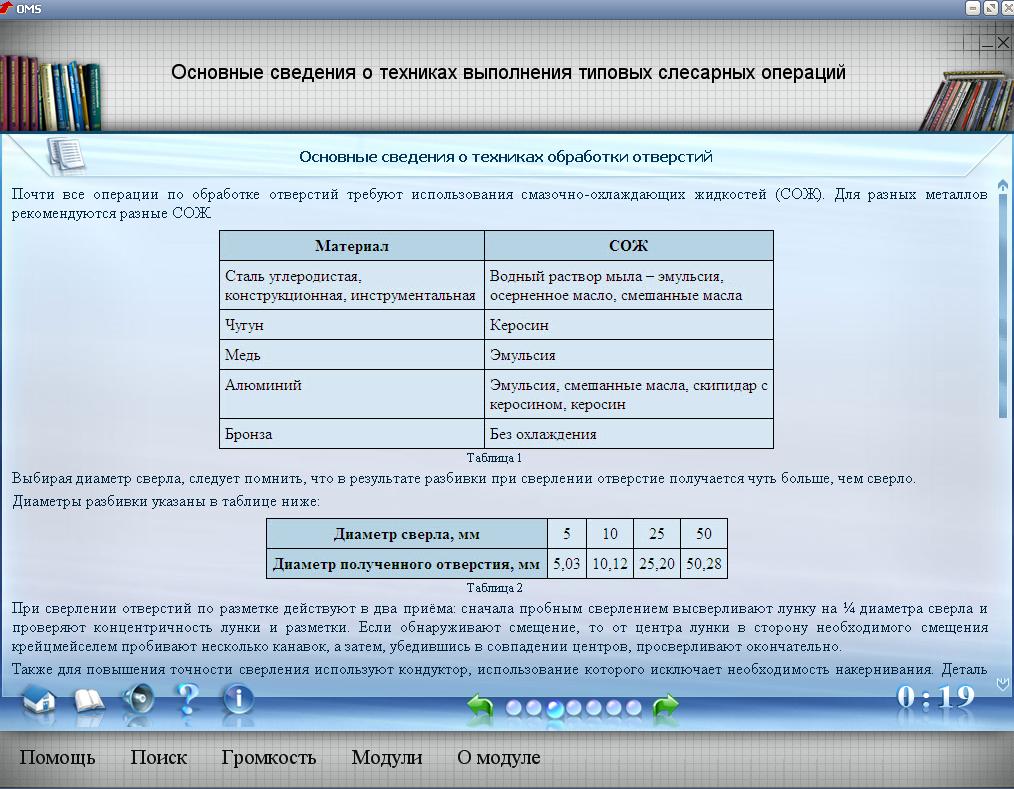

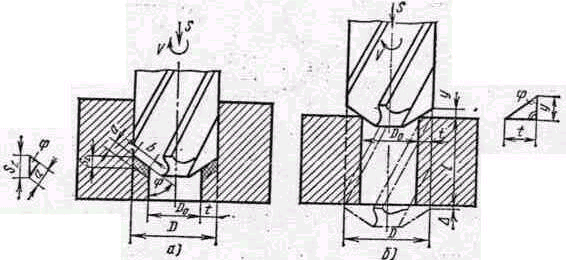

Свердління являє собою процес видалення металу для отримання отворів. Процес свердління включає два рухи: обертання інструменту v (рис . 48) або деталі навколо осі і s вздовж осі. Ріжучі кромки свердла зрізають тонкі шари металу з нерухомо укріпленої деталі, утворюючи стружку, яка, ковзаючи по спіральних канавках свердла, виходить з оброблюваного отвору. Свердло є багатолезовим ріжучим інструментом. У різанні беруть участь не тільки два головних леза, але і лезо перемички, також два допоміжних, що знаходяться на напрямних стрічках свердла, що дуже ускладнює процес утворення стружки. При розгляді схеми утворення стружки при свердлінні добре видно, що умови роботи ріжучої кромки свердла в різних точках леза різні. Так, передній кут нахилу ріжучої кромки у (рис. 49),

Рис. 48. Схема різання при свердлінні. Сили, що діють на свердло

Рис. 49. Освіта стружки при свердлінні

Розташований ближче до периферії свердла (перетин а-а), є позитивним. Ріжуча кромка працює в порівняно легких умовах.

Передній кут нахилу ріжучої кромки, розташований далі від периферії, ближче до центру свердла (перетин в-в), є негативним. Ріжуча кромка працює в більш важких умовах, ніж розташована ближче до периферії.

Різання поперечної ріжучої кромкою (перетин с-с) являє собою процес різання, близький до видавлювання. При свердлінні в порівнянні з точінням значно гірше умови відведення стружки і підведення охолоджуючої рідини; має місце значне тертя стружки об поверхню канавок свердла, тертя стружки і свердла про оброблену поверхню; уздовж ріжучої кромки виникає різкий перепад швидкостей різання — від нуля до максимуму, в результаті чого в різних точках ріжучої кромки зрізається шар деформується і зрізається з різною швидкістю; уздовж ріжучої кромки свердла деформація різна — у міру наближення до периферії деформація зменшується. Ці особливості різання при свердлінні створюють більш важкі в порівнянні з точінням умови стружкоутворення, збільшення тепловиділення і підвищений нагрів свердла. Якщо ж розглядати процес стружкоутворення на окремих мікро ділянках ріжучої кромки, то пружні і пластичні деформації, тепловиділення, наростоутворення, зміцнення, знос інструменту тут виникають з тих же причин, що і при точінні. На температуру різання при свердлінні швидкість різання має більший вплив, ніж подача.

Рис.50. Спіральне свердло

Елементи свердла. Найбільш поширеним і мають універсальне призначення є спіральне свердло (рис. 50). Свердло складається з робочої частини, конусного або циліндричного хвостовика, службовця для закріплення свердла, а лапки, що є упором при видаленні свердла. Робоча частина свердла являє собою циліндричний стрижень з двома спіральними або гвинтовими канавками, по яких видаляється стружка. Ріжуча частина заточена по двох конічних поверхнях, має передню і задню поверхні (рис. 50) і дві ріжучі кромки, з’єднані перемичкою під кутом 55°. На циліндричній частині по гвинтовий лінії проходять дві вузькі стрічки, центруючі і напрямні свердло в отворі. Стрічки значно зменшують тертя свердла об стінки оброблюваного отвору. Для зменшення тертя робочої частини свердла в сторону хвостовика зроблений зворотний конус. Діаметр свердла зменшується на кожні 100 мм довжини на 0,03-0,1 мм.

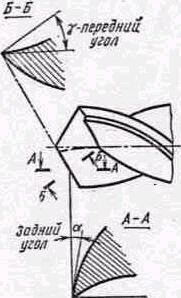

Ріжуча частина свердла виготовляється з інструментальних сталей в твердих сплавів. Як і різець, свердло має передній і задній кути(мал .51). Передній кут у (сеченіеб-б) в кожній точці ріжучої кромки є величиною змінною. Найбільше значення куту має на периферії свердла, найменше-у вершини свердла. Внаслідок того що свердло під час роботи не тільки обертається, але і переміщається. Уздовж осі, дійсне значення заднього углаа відрізняється від кута, по-. Лученного при заточуванні. Чим менше діаметр кола, на якій знаходиться розглянута точка ріжучої кромки, і чим більше подача, тим менше дійсний задній кут.

Дійсний же передній кут в процесі різання відповідно буде більше кута, заміряного після заточування. Щоб забезпечити достатню величину заднього кута в роботі

Рис. 51. Передній і задній кути свердла

(в точках ріжучої кромки, близько розташованих до осі свердла), а також кута загострення зуба уздовж осі всієї довжини ріжучої кромки, задній кутРобиться: на периферії 8-14°, а у середини 20-27°, задній кут на стрічках свердла дорівнює 0°.

Крім переднього і заднього кутів свердло характеризується кутом нахилу гвинтової канавки

Види підточек і різні форми заточування показані на рис. 52.

Рис. 52. Елементи підточки спіральних свердел

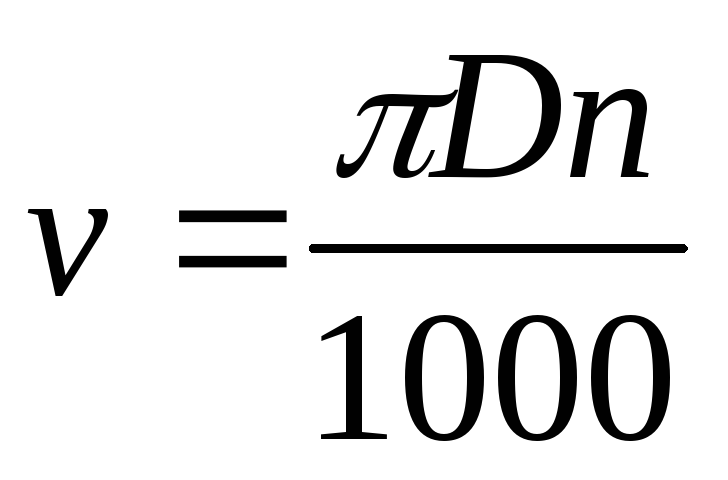

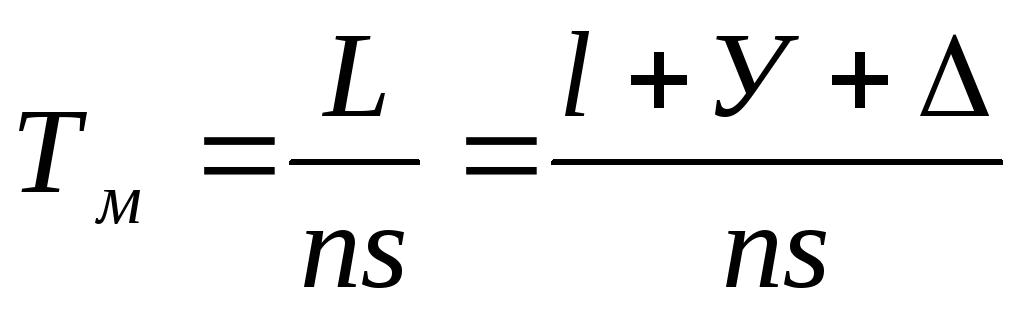

Елементи режиму різання (рис.53). Як вже зазначалося, швидкість різання в різних точках ріжучої кромки різна і змінюється від нуля в центрі до максимальної на периферії свердла. При розрахунках режимів різання приймається найбільша швидкість різання на периферії (в м / хв)

Де d-діаметр свердла, мм; n-частота обертання свердла, об/хв;

Рис. 53. Елементи різання: а-при свердлінні, 6-при рассверливании

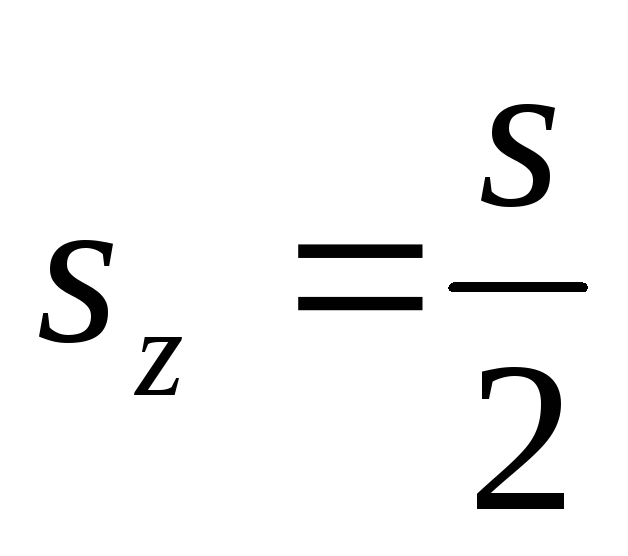

Подачею при свердлінні s(мм/об) називається величина переміщення свердла уздовж осі за один оборот свердла або за один оборот заготовки, якщо заготовка обертається, а свердло тільки переміщається. У свердла дві головні ріжучі кромки. Подача, що припадає на кожну кромку,

Хвилинна подача (мм / хв)

S м = sn .

Товщина зрізу а, виміряна в напрямку, перпендикулярному ріжучої кромці:

Ширина зрізу b вимірюється в напрямку вздовж ріжучої кромки і дорівнює її довжині:

Сили, що діють на свердло. при свердлінні отворів матеріал чинить опір зняттю стружки. В процесі різання на ріжучий інструмент діє сила, яка долає силу опору матеріалу, а на шпиндель верстата діє крутний момент (див. 48).

Розкладемо рівнодіючу силу опору на кожній ріжучої кромці на складові сили в трьох взаємно перпендикулярних напрямках: р z , p b , р г (див. 48). Горизонтальні (радіальні) сили р г . Діючі на обох ріжучих крайках, взаємно врівноважуються внаслідок симетрії спірального свердла. При несиметричності заточування довжина ріжучих крайок неоднакова і радіальна сила не буде дорівнює нулю, в результаті відбувається віджимання і розбивання отвору. Сили р в спрямовані вгору, перешкоджають проникненню свердла в глибину оброблюваної деталі. У цьому ж напрямку діють сили р 1 поперечної кромки. Крім того, просуванню свердла перешкоджають сили тертя на стрічках свердла (тертя об оброблену поверхню отвору) і сили тертя від сходить стружки р т . сумарна сила від зазначених сил опору в осьовому напрямку свердла називається осьовою силою р або зусиллям подачі:

Р=

Сили опору р в , що виникають на ріжучих крайках і заважають проникненню свердла, складають 40% від сили; сили опору р 1 , що виникають на поперечній кромці, складають 57% і сили тертя т — близько 3 %.

Сумарний момент сил опору

Рис. 54. Види свердел: а, б-спіральні, в — з прямими канавками, г — перове, д — рушничне, е – однокромочное з внутрішнім відведенням стружки, ж – двухкромочное, з – для кільцевого свердління, і – центрувальне, к-шнекові.

Різанню м складається з моменту від сил р z , моменту від сил скобления і тертя на поперечній кромці м пк , моменту від сил тертя на стрічках м л і моменту від сил тертя стружки про свердло і оброблену поверхню отвору м с , тобто м=м ср +м пк +м л +мс.

По силі р і моменту м розраховується необхідна потужність свердлильного верстата.

Знос і стійкість свердел . Знос свердел відбувається по задній поверхні, стрічкам і куточках, а іноді і передній поверхні свердел, з твердосплавними пластинками — по куточках і стрічці.

Стійкість свердла залежить від матеріалу оброблюваної деталі та інструменту, від якості інструменту, від режимів різання, застосовуваної мор і ін .

Типи свердел і їх пристрій. Свердло є інструментом, за допомогою якого отримують отвори або збільшують діаметр раніше просвердленого отвору.

На рис. 54 показані різні типи свердел: перові (рис. 54, г), двокромкові (рис. 54, ж), спіральні (рис. 54, а і б), рушничне (рис. 54, д), для кільцевого свердління (рис. 54, з), центрувальні (рис. 54, і), шнекові (рис. 54, к).

Перове свердло являє собою круглий стрижень, на кінці якого знаходиться плоска лопатка, що має ріжучі кромки, нахилені один до одного під кутом 120°. Перові свердла володіють недостатньою жорсткістю. Недоліком однокромочного свердла є необхідність мати направляючу втулку, а також обмежений простір для відводу стружки.

Спіральне свердло набуло найбільшого поширення в промисловості. Його пристрій описано вище (див. 50). Інші типи свердел мають спеціальне призначення.

Шнекові свердла дають можливість отримувати отвори глибиною до 40 діаметрів за один робочий хід без періодичних висновків для видалення стружки. Вони дозволяють працювати на більш високих швидкостях різання, що в поєднанні зі скороченням допоміжного часу (відсутність проміжних висновків свердла) дає підвищення продуктивності в 2-3 рази в порівнянні з роботою подовженими стандартними свердлами.

Свердла, оснащені твердим сплавом. Свердла, оснащені пластинками з твердого сплаву, володіють великою стійкістю, дозволяють працювати на високих швидкостях, дають високу якість обробленої поверхні і забезпечують високу продуктивність. Ними можна обробляти деталі з чавуну, загартованої сталі, скла, мармуру, пластмас та ін особливо ефективне застосування твердосплавних пластинок при свердлінні чавунів і розсвердлюванні чавунів і сталей.

Твердосплавні свердла мають передній кут у =0-7°; задній кут =8-16°, кут 2

Рис. 55. Свердла з твердого сплаву: а — зі сталевим хвостовиком,б-виготовлене за методом внді,в-з косими канавками, оснащене твердим сплавом,г-спіральне, оснащене пластінойіз твердого сплаву, д — з прямими канавкаміі твердосплавної платівкою

Свердла з косими канавками (рис. 55, в) складаються з державки, в паз якої впаяна пластинка зі сплаву вк8. .такі свердла застосовуються для свердління неглибоких отворів. Свердла з гвинтовими канавками (рис. 55, а) застосовують для свердління деталей з в’язких і крихких металів на високих режимах роботи. На рис. 55, д показано свердло з прямими канавками московського заводу» фрезер», призначене для свердління деталей з чавуну і крихких матеріалів глибиною (2-3) d. При обробці сталей рекомендується застосовувати твердий сплав т15к6, при обробці чавунів-сплав вк8. При обробці твердосплавними свердлами необхідно витримувати симетричність заточування свердел.

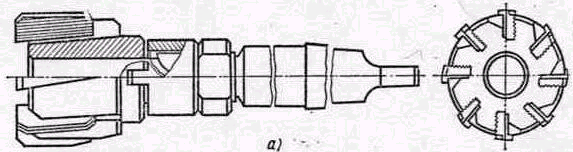

Свердла з поворотними неперетачиваемыми твердосплавними пластинками. На рис. 56 показано свердло з двома трикутними неперетачуваними твердосплавними пластинками. Пластинки1 і2 розташовані в двох прямокутних канавках6 в спеціальних гніздах3 і закріплені болтами 7. Пластинки розташовані так, що їх ріжучі кромки утворюють взаємно перекривають поверхні різання. Пластинки є як би токарними різцями, укріпленими в державке4, вставленої у втулку 5. Процес

Рис. 56. Свердло з поворотними неперетачиваемыми пластинками

Різання цим свердлом переходить в процес точіння, що виконується двома різцями, дозволяючи використовувати робочі якості і простоту сучасних токарних різців. Форма пластинок і їх розташування означають, що свердло не потребує попередньої підготовки отвору. Це свердло дозволяє свердлити в обох напрямках, виводити і вводити свердло знову. Свердло призначене для отворів від 18 до 56 мм і глибиною до двох діаметрів свердла. При використанні пластинок з подвійним покриттям можна працювати з подачами, значно переважаючими (до 5 разів) подачі, що застосовуються при роботі спіральними свердлами, отримуючи ту ж якість обробленої поверхні.

Застосування свердел зНеперетачіваемимі поворотними пластинками перетворюють операцію свердління з повільної в швидку і дешеву. Враховуючи, що операція свердління неглибоких отворів в верстатах з чпу, агрегатних верстатах і автоматичних лініях є звичайною і поширеною, технологія обробки з використанням свердел з неперетачиваемыми поворотними пластинками буде прогресивною.

Для свердління глибоких отворів застосовують довгі свердла з неперетачиваемыми поворотними пластинками типу» ежектор » (рис.57), що мають автономний пристрій подачі мор і видалення стружки. Свердло глибокого свердління 2 працює в парі зі свердлом1. Операція свердління виконується в два робочих ходу.

Рис. 57. Свердло для глибоких отворів з пластинками типу» ежектор »

Спочатку свердлиться неглибокий отвір свердлом 1. Потім свердлом 2 проводиться остаточне свердління глибокого отвору.

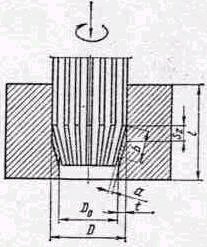

Зенкерування і розгортання

Процес зенкерування здійснюється зенкером. Операція зенкерування більш точна, ніж свердління. Свердлінням досягається 11-12-й квалітети і шорсткість поверхні r z 20 мкм, а зенкеруванням — 9-11-й квалітети і шорсткість поверхні ra 2,5 мкм.

Розгортання є операцією більш точною, ніж свердління і зенкерування. Розгортанням досягається 6-9-й квалітети і шорсткість поверхні ra 1,25-0,25 мкм.

Операція зенкерування подібна рассверливанию. На рис. 58 показана конструкція зенкера. Зенкер складається з робочої частини 1, шийки 2 і хвостовика 3. робоча частина складається з ріжучої частини l 1 і калібруючої l 2 . ріжуча (забірна) частина нахилена до осі під головним кутом в плані

На рис. 58 показані зенкери різної конструкції, що застосовуються при роботі на агрегатних верстатах і автоматичних лініях.

Рис. 58. Зенкери: а-цілісний з конічним хвостовиком, б-насадной цілісний,в-насадной з складальними ніжками,г-оснащений твердосплавної платівкою, д-снаправленіем для циліндричних поглиблень

Зенкери з конічним хвостовиком (рис. 58, а) з мінімальною кількістю зубів z<3, діаметром 10 мм і вище застосовуються для остаточної обробки і під розгортання. Зенкери насадні і зі вставними ножами (рис. 58, б ів) застосовуються для обробки отворів.

Зенкери виготовляються з швидкорізальних сталей р18 і р9 і твердосплавних матеріалів т15к6, що застосовуються при обробці сталей, і вк8, вк6 і вк4-при обробці чавунів.

Процес розгортання є чистовою операцією для отримання точних отворів. Різання здійснюється розгорткою. Як зазначалося, розгортання більш точна операція, ніж свердління і зенкерування. Розгортка багато в чому нагадує зенкер, основна її відмінність від зенкера в тому, що вона знімає значно менший припуск і має велике число зубів — від 6 до 12. Розгортка складається з робочої частини і хвостовика (рис. 59). Робоча частина в свою чергу складається з ріжучої частини і калібрующейг. Ріжуча частина нахилена до осі під головним кутом в плані

Рис. 69. Розгортка

Калібруюча частина розгортки складається з двох ділянок: циліндричного д і конічного е, так званого зворотного конуса. Зворотний конус робиться для зменшення тертя інструменту об оброблену поверхню і збільшення діаметра отвору. Передній кут розгортки дорівнює 0-10° (0° приймається для чистових робіт і при різанні крихких металів). Задній кут на ріжучої частини розгортки робиться 6-15° (великі значення для малих діаметрів). Задній кут на калібруючої частини дорівнює нулю, так як є циліндрична стрічка.

Головний кут в плані

На рис. 60, 61 показані різні типи розгорток. За своєю конструкцією розгортки діляться на ручні і машинні, циліндричні і конічні, насадні і цілісні.

Рис. 60. Типи розгорток

Рис. 61. Машинні регульовані розгортки

Ручні розгортки виготовляються з циліндричним хвостовиком (рис. 60, г). Ними обробляються отвори від 3 до 50 мм. Машинні розгортки (рис. 61) робляться з циліндричними і конічними хвостовиками і використовуються для розгортання отворів діаметром від 3 до 100 мм. Цими розгортками обробляються отвори на свердлильних і токарних верстатах. Насадні розгортки служать для розгортання отворів від 25 до 300 мм.їх насаджують на спеціальну оправлення, що має конусний хвостовик для кріплення на верстаті. Насадні розгортки виготовляють з швидкорізальної сталі р9 або р18 і оснащують пластинками з твердого сплаву.

Конічними розгортками розгортають конусні отвори. Зазвичай в комплект входять три розгортки: обдирна, проміжна і чистова. Цілісні розгортки виготовляються з вуглецевої або легованої сталі. При розгортанні отворів в твердих металах застосовуються розгортки з пластинками з твердих сплавів.

Елементи режиму різання і зрізу при зенкеруванні і розгортанні. Елементи режиму різання підраховують за формулою і методикою, наведеною в розділі «свердління» (коефіцієнти і показники ступенів вибирають з таблиць і довідників стосовно конкретної операції).

Глибину різання t (мал. 62 і 63) визначають виходячи з припуску на обробку при зенкеруванні до 2 мм на сторону. Середні значення припуску під зенкування після свердління, що знімається за один робочий хід (тобто t = h ), складають:

Рис. 62. Елементи різання при зенкеруванні

Припуск під чистове розгортання приймається 0,05-0,25 мм на сторону. Припуск під попередньо розгортання може бути збільшений в 2-3 рази. Середні значення глибин

Різання (припуску) при чистовому розгортання складають:

Товщина зрізу а при розгортанні (рис. 63) зазвичай незначна і становить 0,02-0,05 мм.

Машинний час (в. Хв) при зенкеруванні і розгортанні

Де l-шлях, прохідний інструментом в напрямку подачі, мм; l-глибина зенкерування або розгортання, мм;у-величина врізання, мм (рис. 62,6);

Рис. 63. Елементи різання при розгортанні

Різного діаметру і глибини, або багатогранні отвори різного перетину і глибини.

Зміст

призначення свердління

Свердління — необхідна операція для отримання отворів в різних матеріалах при їх обробці, метою якої є:

- виготовлення отворів під нарізування різьби, зенкування , розгортання або розточування.

- виготовлення отворів (технологічних) для розміщення в них електричних кабелів, анкерних болтів, кріпильних елементів та ін

- відділення (відрізка) заготовок з листів матеріалу.

- ослаблення руйнуються конструкцій.

- закладка заряду вибухової речовини при видобутку природного каменю.

верстати та інструменти для виконання свердління

Свердління циліндричних отворів, а також свердління багатогранних (трикутних, квадратних, п’яти — і шестигранних, овальних) отворів виконують за допомогою спеціальних ріжучих інструментів — свердел . Свердла в залежності від властивостей оброблюваного матеріалу виготовляються потрібних типорозмірів з наступних матеріалів:

- вуглецеві сталі (у8, у9, у10, у12 та ін): свердління і розсвердлювання дерева, пластмас, м’яких металів.

- низьколеговані сталі (х, в1, 9хс, 9хвг і ін): свердління і розсвердлювання дерева, пластмас, м’яких металів. Підвищена в порівнянні з вуглецевими теплостійкість (до 250 °c) і швидкість різання.

- швидкорізальні сталі (р9, р18, р6м5, р9к5 та ін): свердління всіх конструкційних матеріалів в незагартованому стані. Теплостійкість до 650 °c.

- свердла, оснащені твердим сплавом , (вк3, вк8, т5к10, т15к6 і ін): свердління на підвищених швидкостях незагартованих сталей і кольорових металів. Теплостійкість до 950 °c. Можуть бути цільними, з напайними пластинами, або зі змінними пластинами (кріпляться гвинтами)

- свердла , оснащені боразоном : свердління загартованих сталей і білого чавуну , скла , кераміки, кольорових металів.

- свердла, оснащені алмазом: свердління твердих матеріалів, скла, кераміки, каменів.

Операції свердлінняВиробляються на наступних верстатах:

- вертикально-свердлильні верстати

- горизонтально-свердлильні верстати: свердління-основна операція.

- вертикально-розточувальні верстати: свердління-допоміжна операція.

- горизонтально-розточувальні верстати: свердління-допоміжна операція.

- вертикально-фрезерні верстати: свердління — допоміжна операція.

- горизонтально-фрезерні верстати: свердління — допоміжна операція.

- універсально-фрезерні верстати: свердління — допоміжна операція.

- токарні верстати: свердло нерухомо, а оброблювана заготовка обертається.

- токарно-затиловочние верстати: свердління — допоміжна операція. Свердло нерухомо.

- токарно-револьверні верстати: свердління-допоміжна операція. Свердло може бути нерухомо (статичний блок) або обертатися (приводний блок)

І на ручному обладнанні:

- механічні дрилі: свердління з використанням м’язової сили людини.

- електричні дрилі: свердління на монтажі переносним електроінструментом (в тому числі ударно-поворотне свердління).

Для полегшення процесів різання матеріалів застосовують такі заходи:

- охолодження: мастильно-охолоджуючі рідини і гази(вода , емульсії, олеїнова кислота , вуглекислий газ, графіт і ін.)

- ультразвук : ультразвукові вібрації свердла збільшують продуктивність і дроблення стружки.

- підігрів: підігрівом послаблюють твердість важкооброблюваних матеріалів.

- удар: при ударно-поворотному свердлінні (бурінні) каменю, бетону .

Види свердління

- свердління циліндричних отворів.

- свердління багатогранних і овальних отворів.

- розсвердлювання циліндричних отворів (збільшення діаметра).

- центрування: висвердлювання невеликої кількості матеріалу для позиціонування іншого свердла (наприклад, при глибокому свердлінні) або для фіксування деталі заднім центром.

- глибоке свердління: свердління на глибину 5 і більше діаметрів отвору. Часто вимагає спеціальних технічних рішень.

охолодження при свердлінні

Великою проблемою при свердлінні є сильний розігрів свердла і оброблюваного матеріалу через тертя. У місці свердління температура може досягати декількох сотень градусів цельсія.

При сильному розігріві матеріал може почати горіти або плавитися. Багато стали при сильному розігріві втрачають твердість, в результаті ріжучі кромки сталевих свердел швидше зношуються, через що тертя тільки посилюється, що в підсумку призводить до швидкого виходу свердел з ладу і різкого зниження ефективності свердління. Аналогічно, при використанні твердосплавного свердла або свердла зі змінними пластинами, твердий сплав при перегріванні втрачає твердість, і починається пластична деформація ріжучої кромки, що є небажаним типом зносу.

Для боротьби з розігрівом застосовують охолодження за допомогою охолоджуючих емульсій або мастильно-охолоджуючих рідин (мор). При свердлінні на верстаті часто можливо організувати подачу рідини безпосередньо до місця свердління. Подача охолоджуючої рідини також може здійснюватися через канали в самому свердлі, якщо це дозволяє верстат. Такі канали робляться в багатьох цілісних свердлах і у всіх корпусних. Внутрішня подача мор необхідна при свердлінні глибоких отворів (глибиною 10 і більше діаметрів). При цьому важливо не стільки охолодження, скільки видалення стружки. Тиск мор вимиває стружку із зони різання, що дозволяє уникнути її пакетування або повторного різання. Якщо в такому випадку неможливо організувати подачу мор, то доводиться здійснювати свердління з періодичними висновками свердла для видалення стружки. Такий метод вкрай непродуктивний.

При свердлінні ручним інструментом свердління час від часу переривають і занурюють свердло в ємність з рідиною.

Література

- металорізальні інструменти. Підручник (гриф умо). Томськ: изд-во томского ун-та. 2003. 392 с. (250 прим.).

- кожевников д. В., кірсанов с. В. Різання матеріалів. Підручник (гриф умо). М.: машинобудування. 2007. 304 с. (2000 прим.).

Див. Також

Посилання

Свердлінням називається операція з виконання отворів в суцільному металі ріжучим інструментом-свердлом. Збільшення попередньо просвердленого в деталі отвору за допомогою свердла або зенкера називається рассверливанием.

При свердлінні оброблювану деталь надійно закріплюють в верстатних лещатах, в спеціальному пристосуванні, в кондукторі або планками на столі свердлильного верстата, а свердлу повідомляють два спільних руху (рис. 63, а) — обертальне по стрілці 1 і поступальне (спрямоване уздовж осі свердла) по стрілці 2. В результаті цих двох, що відбуваються спільно рухів (обертання свердла і подача його в метал) і відбувається операція свердління. Обертальний рух свердла називається головним (робочим) рухом, або рухом різання. Поступальний рух уздовж осі свердла називається рухом подачі.

Рис. 63. Свердління

а-схема рухів свердла; б — свердління по розмітці; в — за шаблоном; г — по кондуктору

Свердління застосовується при виконанні значної частини мідницьких і бляшаницьких робіт. Воно виконується ручними пневматичними та електричними свердлильними машинами, а також на свердлильних верстатах.

Свердління наскрізних і глухих отворів діаметром до 80 мм на свердлильних верстатах виконують з точністю п’ятого класу. Шорсткість обробленої поверхні отворів-третього-четвертого класу.

Вибір режимів різання при свердлінні полягає у визначенні такої подачі швидкості різання, щоб процес обробки деталі був найбільш продуктивним і економічним.

Теоретичний розрахунок елементів режиму різання проводиться в наступному порядку.

1. Вибирають подачу в залежності від характеру обробки, необхідної якості обробленої поверхні, міцності свердла та інших технологічних і механічних факторів.

Подача, обрана за довідковими таблицями, коригується за паспортними даними свердлильного верстата (береться найближча менша).

2. Підраховують швидкість різання в залежності від оброблюваного матеріалу, матеріалу ріжучої частини свердла, діаметра свердла, подачі, стійкості свердла, глибини просвердлюється отвори, форми заточування свердла і охолодження за формулою

Υ=[сυdzυ] / k м / хв,

Де сі-постійний коефіцієнт, що характеризує оброблюваний матеріал, матеріал інструменту і умови обробки;

D-діаметр свердла, мм;

Т-стійкість свердла, хв;

S-подача, мм / об;

К-загальний поправочний коефіцієнт, що враховує конкретні умови обробки (оброблюваний матеріал кмі, глибину свердління klυ, матеріал ріжучої частини свердла киї та ін.) k=kmυ·klυ·kuυ…;

M, zυ, yυ-показники ступенів (за довідником).

3. За знайденої швидкості різання підраховують число оборотів n:

N=1000υu / πd об хв,

Де d-діаметр свердла, мм;

Υu-швидкість різання, м / хв; π — постійна величина, рівна 3,14. Отримане число оборотів коригується за паспортними даними верстата (приймається найближче менше або найближче більше, якщо воно не більше ніж на 5% розрахункового).

4. Визначають дійсну швидкість різання υd, з якою буде проводитися обробка;

Υd = πdnd / 1000 м / хв,

Де nd-скориговане за паспортом верстата число обертів.

5. Перевіряються вибрані елементи режиму різання по міцності слабкої ланки механізму головного руху і потужності електродвигуна верстата.

Свердління отворів по розмітці (рис. 63, б) застосовується при обробці одиничних деталей. При свердлінні отворів по розмітці важливим є центрування свердла. Свердло встановлюють так, щоб вісь шпинделя верстата, вісь свердла і центр отвору, намічений керном, точно збігалися.

Свердління отворів за шаблоном (мал . 63, в) застосовується при серійному виготовленні деталей. Для свердління отвору за шаблоном в пакет з’єднують по 3-4 заготовки деталей, зверху заготовок накладають шаблон, а потім їх стягують струбцинами.

Свердління отвору через кондуктор (рис. 63, г) застосовують при серійному виготовленні деталей, в яких потрібно точно витримати відстань між центрами отворів. Точність розташування отворів гарантується напрямком свердла через загартовані втулки кондуктора.

Застосування шаблонів і кондукторів дозволяє свердлити отвори без попередньої розмітки.