Обробки на верстатах і збірки, усунула пов’язані з ними штам пи, форми і верстатні затискні пристосування. Вона об’єднала 16 листових штампувань і відлитих під тиском деталей в одну деталь з км . У 1979 р.на більш ніж 35 моделях легкових автомобілів стали застосовувати передні панелі з км , що включають корпуси і гнізда фар, стоянкових ліхтарів, стоп-сигналів, сигналів повороту і габаритних вогнів.

З) необхідна зміна підходів до визначення економічної ефективності застосування км . Як правило, економічний ефект від застосування км утворюється у «споживача» у вигляді підвищення шакті ко-технічних, експлуатаційних характеристик виробу, його довговічності, ремонтопридатності і т. П. Тому економічний ефект можна визначити тільки при використанні системного підходу, вчи тывающего всі складові загального ефекту від заміни традицій ного матеріалу на км , і переходу на нову технологію при виго нді деталей або конструкцій в цілому.

Тільки індивідуальний підхід з урахуванням зазначених особливостей робить перехід до використання км замість металів ефективним і перспективним, що розкриває нові горизонти для розвитку і со вершенствованія техніки.

Зміст

класифікація композиційних матеріалів

за типом армуючих наповнювачів сучасні км можуть бути розділені на дві групи:

Дисперсно-зміцнені;

Волокнисті.

дисперсно-зміцнені композитні матеріали (дукм) являють собою матеріали, в матриці яких рівномірно розподілені дрібнодисперсні частинки, які покликані виконувати роль зміцнюючої фази. дисперсні частинки наповнювача вводять в матрицю спеціальними технологічними прийомами. Частинки не повинні активно взаємодіяти з матрицею і не повинні розчинятися в ній аж дотемператури плавлення. у цих матеріалах основне навантаження сприймає матриця, в якій за рахунок армуючої фази створюється структура, утрудняю щая рух дислокацій. Дисперсно-зміцнені км-ізотропні. Їх застосовують в авіації, ракетобудуванні та ін.зміст дисперсної фази становить ~5-7% (трубки, дроту, фольга, прутки і т. П.).

Механізм зміцнюючої дії від включення дисперсних частинок в матриці, відрізняється для різних типів дукм.

1) дисперсно-зміцнені композиційні матеріали » пластична матриця-крихкий наповнювач»

Для цього типу матеріалів матриця може бути представлена, наприклад, наступними металами: al, ag , cu , ni , fe , co , ti . В якості наповнювача найчастіше вибираються сполуки з оксидів (al 2 o 3 ; sio 2 ; cr 2 o 3 ; tho 2 ; tio 2), карбідів (sic ; tic ), нітридів (si 3 n 4 ; aln ), боридів (tib 2 ; crb 2 ; zrb 2).

На підставі дослідних даних можуть бути сформульовані наступні вимоги до матеріалу наповнювача, що забезпечують найбільш ефективне його використання в якості зміцнюючої фази. Він повинен володіти:

Високою тугоплавкістю ( t пл . > 1000 ° з);

Високою твердістю і високим модулем пружності;

Високою дисперсністю (питома поверхня-s уд ≥ 10 м 2 / г);

Повинна бути відсутня коалесценція (злиття) дисперсних частинок в процесі отримання і експлуатації;

Повинно мати місце низьке значення швидкості дифузійних частинок в металеву матрицю.

механізм зміцнення композиційні матеріали «пластична матриця – крихкий наповнювач» .

Зміцнення йде по дислокаційному механізму: якщо відстань між частинками досить, то дислокація під дією дотичного напруги вигинається між ними, її ділянки змикаються за кожною часткою, утворюючи навколо частинок петлі. В областях між дислокаційними петлями виникає поле пружних напруг, що утрудняє проштовхування нових дислокацій між частинками (рис. 1). Цим досягається підвищення опору зародженню (ініціювання) тріщини.

рис. 1. схематичне зображення процесу формування дислокаційних петель в пластичній матриці:

1 – дисперсні частинки; 2 – лінії дислокацій; 3 – дислокаційні петлі; 4 – поле пружних напруг;

D – розмір частинки наповнювача; l – відстань між сусідніми частинками наповнювача;

Τ — напрямок дії дотичних напруг.

отримання композиційних матеріалів «пластична матриця – крихкий наповнювач» .

У загальному випадку послідовність технологічних операцій для отримання дукм типу «пластична матриця-крихкий наповнювач» є наступною:

А) отримання композитного порошку;

Б) пресування;

В) спікання;

Г) деформація напівфабрикату;

Д) відпал.

2) дисперсно-зміцнені композиційні матеріали» тендітна матриця – пластичний наповнювач »

Структура таких дукм представлена керамічною матрицею з рівномірно розподіленими в ній дисперсними металевими частинками наповнювача. Ці композити відносяться до класу керметів . Відстань між сусідніми частинками задається шляхом варіювання їх об’ємної частки, а ефект від армування може проявлятися при вмісті частинок 15-20% обсягу.

В якості керамічної фази можуть використовуватися тугоплавкі оксиди і деякі тугоплавкі неоксидні сполуки: al 2 o 3, 3al 2 o 3 ∙ 2sio 2 , cr 2 o 3 , zro 2 , tho 2 , y 2 o 3 , si 3 n 4 , tin , zrn, bn , zrb 2 , tib 2 , nbb 2, hfb 2 . В якості металевої фази-fe , co , ni , si , cu, w , mo , cr , nb , ta, v , zr , hf, ti . Вибір кожної конкретної керметной пари для отримання композиту обумовлений можливістю створення стабільної межі розділу в результаті твердофазного взаємодії при температурі, що не перевищує температуру плавлення найбільш легкоплавкої складової пари, або температуру утворення евтектичного розплаву.

механізм гальмування руйнування композиційних матеріалів » тендітна матриця-пластичний наповнювач» .

Процес руйнування таких композитів умовно можна розділити на дві стадії. На першій стадії в ході навантаження спочатку ініціюється крихке руйнування в матрицевследствие підвищеної концентрації напряженійна мікронеоднородностях її структури: мікропорах, межах зерен, великих неравноосних зернах. При досягненні деякого критичного рівня напруг відбувається старт тріщини.

На другій стадії поширюється тріщина взаємодіє з пластичними металевими частинками (рис. 2): у її вершини діють максимальні напруги, які призводять до деформації, подовження і розриву металевих частинок. При цьому робота руйнування даного композиту істотно зростає в порівнянні з такою характеристикою для неармованого матеріалу. Це відбувається за рахунок витрат енергії тріщини на роботу пластичної деформації всіх частинок, що потрапляють у фронт тріщини. В результаті опір розвитку тріщини підвищується, оскільки її береги перекриваються «містками зв’язку» з пластичного металу.

рис. 2. ілюстрація процесу гальмування руйнування в крихкій матриці:

1 – металеві частинки перед фронтом тріщини; 2 — » містки зв’язку » утворені деформованими

Металевими частинками; 3 – зруйновані металеві частинки; 4 – береги тріщини; σ р – розтягуючі напруги

отримання композиційних матеріалів «тендітна матриця – пластичний наповнювач» .

Послідовність технологічних операцій, що використовуються для отримання:

А) отримання композиційної порошкової суміші;

Б) введення в суміш органічної зв’язки;

В) пресування;

Г) видалення органічної зв’язки;

Д) спікання;

Е) механічна обробка.

Для забезпечення пресованості (додання пластичності) суміші порошків компонентів вводять органічну зв’язку шляхом змішування з розчином будь-якої органічної речовини (полівініловий спирт, полівінілбутіраль , етиленгліколь, каучук та ін.) з подальшим сушінням для видалення розчинника. В результаті виконання цієї операції кожна частка порошкової суміші покрита тонким шаром пластифікатора. Тоді при додатку тиску пресування до порошкової суміші, засипаної в прес-форму, відбувається зв’язування її частинок по прошарках пластифікатора. Після, шляхом термообробки виробів у вакуумі або в порошковій засипці з глинозему або сажі, відбувається видалення сполучної речовини при температурі термодеструкції або згоряння (300 – 400 ° с). Після видалення органічної зв’язки частинки в обсязі вироби утримуються переважно за рахунок сил тертя. Температура спікання композиту лімітується температурою спікання керамічної матриці. Воно проводиться в нейтральних газових середовищах (аргон, гелій) або в вакуумі. У разі необхідності спечений матеріал піддають механічній обробці за допомогою алмазного інструменту.

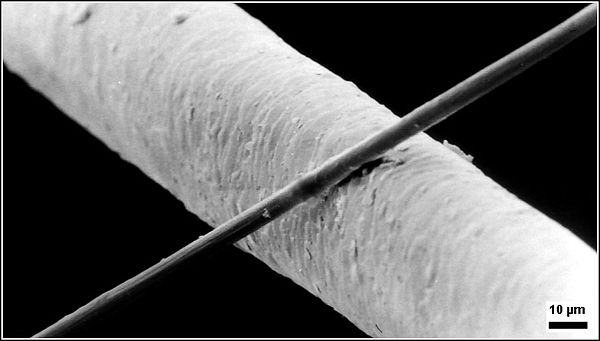

Волокнисті км можна класифікувати за типом армуючого наповнювача. Наповнювача в волокнистих км становить 60-70%.

За типом матриці композити розрізняють:

Полімерні (пкм);

Металеві (мкм );

Керамічні (ккм);

— вуглець-вуглецеві (уукм).

полімерні композитні матеріали – це гетерофазні композиційні матеріали з безперервною полімерною фазою (матрицею), в якій хаотично або в певному порядку розподілені тверді, рідкі або газоподібні наповнювачі. Ці речовини заповнюють частину обсягу матриці, скорочуючи тим самим витрата дефіцитного або дорогої сировини, і (або) модифікують композицію, надаючи їй потрібні якості, обумовлені призначенням, особливостями технологічних процесів виробництва і переробки, а також умовами експлуатації виробів. До них відносяться переважна більшість пластмас , гум, лакофарбових матеріалів, полімерних компаундів, клеїв та ін.

Залежно від типу полімерної матриці розрізняють наповнені реактопласти, термопласти (по ліетилен, полівінілхлорид, капрон і ін.), синтетичні смоли (поліефірні, епоксифенольні і ін.) і каучуки. залежно від типу наповнювача пкм ділять на дисперсно-наповнені пластики (наповнювач — дисперсні частинки різноманітної форми, в т. Ч. Подрібнене волокно), армовані пластики (містять зміцнюючий наповнювач безперервної волокнистої структури), газонаповнені пластмаси, масло-наповнені каучуки; за природою наповнювача наповнені полімери поділяють на асбопластики (наповнювач-азбест), графіто-пласти (графіт), деревні шаруваті пластики (деревний шпон), склопластики (скловолокно), вуглепластики (вуглецеве волокно), органопластики (хімічні волокна), боропластики (борне волокно) та ін, а також на гібридні, або поливолокнистые пластики (наповнювач-комбінація різних волокон).

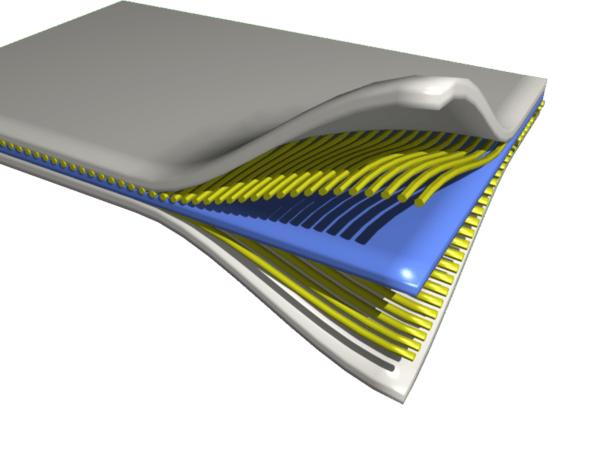

За способом виготовлення пкм можна розділити на отримані: викладкою, намотуванням , пултрузією, пресуванням і ін.

Матеріали на основі декількох компонентів, що обумовлює їх експлуатаційні та технологічні характеристики. В основі композитів лежить матриця на основі металу, полімеру або кераміки. Додаткове армування виконується наповнювачами у вигляді волокон, ниткоподібних кристалів і різних частинок.

За композитами — майбутнє?

Пластичність, міцність, широка сфера застосування — ось чим відрізняються сучасні композитні матеріали. Що це таке з точки зору виробництва? ці матеріали складаються з металевої або неметалевої основи. Для посилення матеріалу використовуються пластівці більшої міцності. Серед можна виділити пластик, який армується борними, вуглецевими, скляними волокнами, або алюміній, армований сталевими або берилієвими нитками. Якщо комбінувати вміст компонентів, можна отримувати композити різної міцності, пружності, стійкості до абразивів.

Основні типи

Класифікація композитів заснована на їх матриці, яка може бути металевою і неметалевою. Матеріали з металевою матрицею на основі алюмінію, магнію, нікелю і їх сплавів знаходять додаткову міцність за рахунок волокнистих матеріалів або тугоплавких частинок, які не розчиняються в основному металі.

Композити з неметалевою матрицею в основі мають полімери, вуглець або кераміку. Серед полімерних матриць найбільш популярні епоксидна, поліамідна і фенолформальдегідна. Форма композиції надається за рахунок матриці, яка виступає своєрідним сполучною речовиною. Для зміцнення матеріалів використовуються волокна, джгути, нитки, багатошарові тканини.

Виготовлення композитних матеріалів ведеться на основі наступних технологічних методів:

- просочення армуючих волокон матричним матеріалом;

- формування в прес-формі стрічок упрочнителя і матриці;

- холодне пресування компонентів з подальшим спіканням;

- електрохімічне нанесення покриття на волокна і подальше пресування;

- осадження матриці плазмовим напиленням і подальше обтиснення.

Який упрочнитель?

У багатьох сферах промисловості знайшли застосування композитні матеріали. Що це таке, ми вже сказали. На основі декількох компонентів, які обов’язково зміцнюються спеціальними волокнами або кристалами. Від міцності і пружності волокон залежить і міцність самих композитів. Залежно від виду упрочнителя все композити можна поділити:

- на скловолокніти;

- карбоволокніти з вуглецевими волокнами;

- бороволокніти;

- органоволокніти.

Зміцнюючі матеріали можуть укладатися в дві, три, чотири і більше нитки, чим їх більше, тим міцніше і надійніше в експлуатації будуть композиційні матеріали.

Деревні композити

Окремо варто згадати деревний композит. Він виходить за допомогою поєднання сировини різного типу, при цьому в якості основного компонента виступає деревина. Кожен деревно-полімерний композит складається з трьох елементів:

- частинок подрібненої деревини;

- термопластичного полімеру (пвх, поліетилену, поліпропілену);

- комплексу хімічних добавок у вигляді модифікаторів-їх у складі матеріалу до 5 %.

Найпопулярніший вид деревних композитів — це композитна дошка. Її унікальність в тому, що вона об’єднує в собі властивості і деревини, і полімерів, що істотно розширює сферу її застосування. Так, дошка відрізняється щільністю (на її показник впливає базова смола і щільність деревинних частинок), хорошим опором на вигин. При цьому матеріал екологічний, зберігає текстуру, колір і аромат натурального дерева. Використання композитних дощок абсолютно безпечно. За рахунок полімерних добавок композитна дошка знаходить високий рівень зносостійкості і вологостійкості. Її можна використовувати для обробки терас, садових доріжок, навіть якщо на них припадає велике навантаження.

Особливості виробництва

Деревні композити мають особливу структуру за рахунок поєднання в них полімерної основи з деревиною. Серед матеріалів подібного типу можна відзначити деревно-стружкові, різної щільності, плити з орієнтованої тріски і деревно-полімерний композит. Виробництво композитних матеріалів даного типу ведеться в кілька етапів:

- подрібнюється деревина. Для цього використовуються дробарки. Після дроблення деревину просівають і ділять на фракції. Якщо вологість сировини-вище 15 %, його обов’язково висушують.

- дозуються і змішуються основні компоненти в певних пропорціях.

- готовий виріб пресується і форматується для набуття товарного вигляду.

Основні характеристики

Ми описали найпопулярніші полімерні композитні матеріали. Що це таке, тепер зрозуміло. Завдяки шаруватій структурі є можливість армування кожного шару паралельними безперервними волокнами. Варто окремо сказати про характеристики сучасних композитів, які відрізняються:

- високим значенням тимчасового опору і межі витривалості;

- високим рівнем пружності;

- міцністю, яка досягається армуванням шарів;

- за рахунок жорстких армуючих волокон композити мають високу стійкість до напруг на розрив.

Композити на основі металів відрізняються високою міцністю і жароміцністю, при цьому вони практично нееластичні. За рахунок структури волокон зменшується швидкість поширення тріщин, які іноді з’являються в матриці.

Полімерні матеріали

Полімерні композити представлені в різноманітті варіантів, що відкриває великі можливості по їх використанню в різних сферах, починаючи від стоматології і закінчуючи виробництвом авіаційної техніки. Наповнення композитів на основі полімерів виконується різними речовинами.

Найбільш перспективними сферами використання можна вважати будівництво, нафтогазову промисловість, виробництво автомобільного та залізничного транспорту. Саме на частку цих виробництв припадає близько 60 % обсягу використання полімерних композиційних матеріалів.

Завдяки високій стійкості полімерних композитів до корозії, рівній і щільній поверхні виробів, які виходять методом формування, підвищується надійність і довговічність експлуатації кінцевого продукту.

Розглянемо популярні види

Склопластики

Для армування цих композиційних матеріалів використовуються скляні волокна, сформовані з розплавленого неорганічного скла. Матриця грунтується на термоактивних синтетичних смолах і термопластичних полімерах, які відрізняють висока міцність, низька теплопровідність, високі електроізоляційні властивості. Спочатку вони використовувалися при виробництві антенних обтічників у вигляді куполоподібних конструкцій. У сучасному світі склопластики широко застосовуються в будівельній сфері, суднобудуванні, виробництві побутового інвентарю та спортивних предметів, радіоелектроніці.

У більшості випадків склопластики виробляються на основі напилення. Особливо ефективний цей метод при дрібно — і середньосерійному виробництві, наприклад корпусів катерів, човнів, кабін для автомобільного транспорту, залізничних вагонів. Технологія напилення зручна економічністю, так як не потрібно розкроюватися стекломатериал.

Вуглепластики

Властивості композитних матеріалів на основі полімерів дають можливість використовувати їх в самих різних сферах. Порівнянні зі склопластиками вуглепластики відрізняються більш низькою щільністю і більш високим при легкості і міцності матеріалу. Завдяки унікальним експлуатаційним властивостям вуглепластики знаходять застосування в машино — і ракетобудуванні, виробництві космічної та медичної техніки, велосипедів і спортивного приладдя.

Боропластики

Це багатокомпонентні матеріали, в основі яких лежать борні волокна, введені в термореактивну полімерну матрицю. Самі волокна представлені мононитками, джгутами, які обплітаються допоміжної скляною ниткою. Велика твердість ниток забезпечує міцність і стійкість матеріалу до агресивних факторів, але при цьому боропластики відрізняються крихкістю, що ускладнює обробку. Борні волокна коштують дорого, тому сфера застосування боропластиков обмежена в основному авіаційної та космічної промисловістю.

Органопластики

У цих композитах в якості наповнювачів виступають в основному синтетичні волокна-джгути, нитки, тканини, папір. Серед особливих властивостей цих полімерів можна відзначити низьку щільність, легкість в порівнянні зі скло — і вуглепластиками, високу міцність при розтягуванні і високий опір ударам і динамічним навантаженням. Цей композиційний матеріал широко використовується в таких сферах, як машино -, судно -, автобудування, при виробництві космічної техніки, хімічному машинобудуванні.

У чому ефективність?

Композитні матеріали за рахунок унікального складу можуть використовуватися в самих різних сферах:

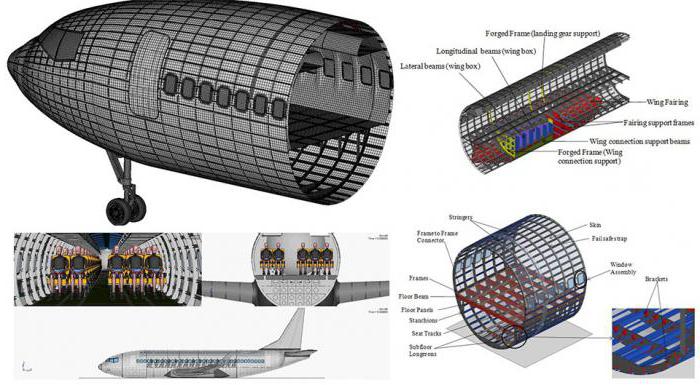

- в авіації при виробництві деталей літаків і двигунів;

- космічній техніці для виробництва силових конструкцій апаратів, які піддаються нагріванню;

- автомобілебудуванні для створення полегшених кузовів, рам, панелей, бамперів;

- гірничої промисловості при виробництві бурового інструменту;

- цивільному будівництві для створення прольотів мостів, елементів збірних конструкцій на висотних спорудах.

Використання композитів дозволяє збільшити потужність двигунів, енергетичних установок, зменшуючи при цьому масу машин і обладнання.

Які перспективи?

На думку представників сфери промисловості росії, композиційний матеріал відноситься до матеріалів нового покоління. Планується, що до 2020 року зростуть обсяги внутрішнього виробництва продукції композитної галузі. Вже зараз на території країни реалізуються пілотні проекти, спрямовані на розробку композитних матеріалів нового покоління.

Застосування композитів доцільно в самих різних сферах, але найбільш ефективно воно в галузях, пов’язаних з високими технологіями. Наприклад, сьогодні жоден літальний апарат не створюється без використання композитів, а в деяких з них використовується близько 60% полімерних композитів.

Завдяки можливості поєднання різних армуючих елементів і матриць можна отримати композицію з певним набором характеристик. А це, в свою чергу, дає можливість застосовувати ці матеріали в самих різних сферах.

Введення

За останні кілька років величезна увага приділяється створенню і дослідженню так званих мультиферроиков — матеріалів, що проявляють одночасно фероелектричні і феромагнітні властивості.

Мультиферроіки можуть бути реалізовані як в монофазний, так і в композитній формі. Більшість з однофазних мультиферроічних матеріалів виявляють магнітоелектричні властивості в низькотемпературних областях, головним чином, при кріогенних температурах.

Альтернативу цим практично непридатним однофазним мультиферроікам знайшли в матеріалах, так званих композитах, штучно створених матеріалах комбінацією двох фаз, наприклад, комбінацією п’єзоелектричних і п’єзомагнітних фаз або магнітострикційних і п’єзоелектричних фаз. Ці матеріали зберігають рівноважні ферроелектричні структури при температурах, близьких до кімнатної. Вони мають великий магнітоелектричний (мо) ефект, магнітострикційні і п’єзоелектричні фази хорошої якості і відносяться до так званим мультифункціональним матеріалом. Головним досягненням у виробництві синтетичних композитних мультиферроиков-це досить легке і дешеве їх виготовлення і можливість контролю за молекулярним співвідношенням фаз і розміром зерен кожної фази. Є і проблема, пов’язана з запобігання можливої хімічної реакції на кордонах між ферроелектричним і магнітними фазами протягом синтезу, що призводить до втрати, наприклад, діелектричних властивостей. Взагалі, в композитах розміри зерен, форма і межі між зернами — основні елементи, що призводять при збереженні «батьківських» властивостей фаз до виникнення нових властивостей. Так, відомо, що може відбутися посилення колосального магнітного опору (crm), що пояснюється в моделі спін-поляризаційного тунелювання поява непровідних шарів-бар’єрів між зернами.

Переді мною тоді були поставлені завдання:

1) ознайомитися з літературою, присвяченою композиційним мультиферроікам, представленого зразка;

2) вивчити властивості і структуру (la 0.5 eu 0.5) 0.7 pb 0.3 mno 3 і pbtio 3 ;

3) синтезувати в полікристалічному вигляді pbtio 3 і виростити монокристал (la 0.5 eu 0.5) 0.7 pb 0.3 mno 3 ;

4) почати дослідження магнітних, магнітоелектричних та інших властивостей (1-х) (la 0.5 eu 0.5) 0.7 pb 0.3 mno 3 +хpbtio 3 .

Приклади композитів

Що таке композити?

Композиційними називають матеріали, утворені з двох або більше різнорідних фаз і володіють характеристиками, не властивими вихідним компонентам. Таке визначення добре відображає ідею композиту, але є занадто широким, оскільки охоплює переважну більшість матеріалів і сплавів (наприклад, сталі, чавун, бетон та ін.). Мабуть, кращим буде інше визначення: композити — об’ємне монолітне штучне поєднання різноманітних за формою і властивостями двох і більше матеріалів (компонентів), з чіткою межею розділу, що використовує переваги кожного з компонентів і виявляє нові властивості, обумовлені граничними процесами.

Зазвичай композити являють собою основу (матрицю) з одного матеріалу, армовану наповнювачами з волокон, шарів, диспергованих частинок іншого матеріалу. При цьому поєднуються властивості міцності обох компонентів. Шляхом підбору складу і властивостей наповнювача і матриці, їх співвідношення, орієнтації наповнювача, можна отримати матеріал з необхідним поєднанням експлуатаційних і технологічних характеристик.

Композит відрізняється від сплаву тим, що в готовому композиті окремі компоненти зберігають властиві їм властивості. Компоненти повинні взаємодіяти на межі розділу композиту, проявляючи тільки позитивні нові властивості. Такий результат можна отримати лише в тому випадку, якщо в композиційному матеріалі успішно об’єднані властивості компонентів, тобто. При експлуатації композиту повинні проявлятися тільки необхідні властивості компонентів, а їх недоліки повністю або частково знищуються.

Таким чином:

Одержуваний композит набуває нових, кращих властивостей і, отже, може виконувати додаткові функції (багатофункціональний матеріал);

Характеристики композиту краще, ніж у його компонентів, взятих окремо або разом без урахування граничних процесів;

Дії окремих компонентів композиту завжди проявляються в їх сукупності з урахуванням процесів, що відбуваються на межі розділу фаз.

Активне застосування композитів почалося з початку 70-х років, хоча ідея застосування двох і більше вихідних матеріалів в якості компонентів, що утворюють композиційне середовище, існує з тих пір, як люди стали мати справу з матеріалами.

Мета створення композиту — досягти комбінації властивостей, не властивих кожному з вихідних матеріалів окремо. Таким чином, композит може виготовлятися з матеріалів, які самі по собі не задовольняють пропонованим вимогам. Так як ці вимоги можуть ставитися до фізичних, хімічних, технологічних та інших властивостей, то наука про композити знаходиться на стику різних областей знання і вимагає участі дослідників різних спеціальностей.

Традиційний вибір матеріалу та проектування компонентів конструкції були окремими завданнями. Коли композити стали витісняти метали і сплави з таких областей, як літако-, судно — і автомобілебудування, промисловий дизайн і вибір матеріалу з’єдналися і стали просто різними аспектами одного процесу.

Слід зазначити, що поряд з конструкційною анізотропією композиту існують технологічна анізотропія, що виникає при пластичній деформації ізотропних матеріалів, і фізична анізотропія, властива, наприклад, кристалів і пов’язана з особливостями будови кристалічної решітки.

За методом отримання розрізняють два види композитів: штучні і природні. До штучних відносяться всі композити, отримані в результаті штучного введення армуючої фази в матрицю, до природних — сплави евтектичного і близького до них складу. У евтектичних композитах армуючої фазою є орієнтовані волокнисті або пластинчасті кристали, утворені природним шляхом в процесі спрямованої кристалізації.

У міру створення нових композитів «старі» види класифікації розширюються і можуть виникати нові.

При вивченні літератури, присвяченої магнітним і магнітоелектричним композитам, я знайшла наступні композити на основі оксидів, які синтезовані і вивчені:

1. «mgfe 2 o 3 -batio 3 » ;

2. «batio 3 — (ni, zn) fe 2 o 4 » ;

3. «la 0.67 ca 0.33 mno 3 -cufe 2 o 4 » ;

4. «(la 0.7 ca 0.3 mno 3) 1-x /(mgo) x » ;

5. «la 2/3 ca 1/3 mno 3 /sio 2 » ;

6. Порівнянні зі склопластиками вуглепластики відрізняються більш низькою щільністю і більш високим при легкості і міцності матеріалу. Завдяки унікальним експлуатаційним властивостям вуглепластики знаходять застосування в машино — і ракетобудуванні, виробництві космічної та медичної техніки, велосипедів і спортивного приладдя.

Боропластики

Це багатокомпонентні матеріали, в основі яких лежать борні волокна, введені в термореактивну полімерну матрицю. Самі волокна представлені мононитками, джгутами, які обплітаються допоміжної скляною ниткою. Велика твердість ниток забезпечує міцність і стійкість матеріалу до агресивних факторів, але при цьому боропластики відрізняються крихкістю, що ускладнює обробку. Борні волокна коштують дорого, тому сфера застосування боропластиков обмежена в основному авіаційної та космічної промисловістю.

Органопластики

У цих композитах в якості наповнювачів виступають в основному синтетичні волокна-джгути, нитки, тканини, папір. Серед особливих властивостей цих полімерів можна відзначити низьку щільність, легкість в порівнянні зі скло — і вуглепластиками, високу міцність при розтягуванні і високий опір ударам і динамічним навантаженням. Цей композиційний матеріал широко використовується в таких сферах, як машино -, судно -, автобудування, при виробництві космічної техніки, хімічному машинобудуванні.

У чому ефективність?

Композитні матеріали за рахунок унікального складу можуть використовуватися в самих різних сферах:

- в авіації при виробництві деталей літаків і двигунів;

- космічній техніці для виробництва силових конструкцій апаратів, які піддаються нагріванню;

- автомобілебудуванні для створення полегшених кузовів, рам, панелей, бамперів;

- гірничої промисловості при виробництві бурового інструменту;

- цивільному будівництві для створення прольотів мостів, елементів збірних конструкцій на висотних спорудах.

Використання композитів дозволяє збільшити потужність двигунів, енергетичних установок, зменшуючи при цьому масу машин і обладнання.

Які перспективи?

На думку представників сфери промисловості росії, композиційний матеріал відноситься до матеріалів нового покоління. Планується, що до 2020 року зростуть обсяги внутрішнього виробництва продукції композитної галузі. Вже зараз на території країни реалізуються пілотні проекти, спрямовані на розробку композитних матеріалів нового покоління.

Застосування композитів доцільно в самих різних сферах, але найбільш ефективно воно в галузях, пов’язаних з високими технологіями. Наприклад, сьогодні жоден літальний апарат не створюється без використання композитів, а в деяких з них використовується близько 60% полімерних композитів.

Завдяки можливості поєднання різних армуючих елементів і матриць можна отримати композицію з певним набором характеристик. А це, в свою чергу, дає можливість застосовувати ці матеріали в самих різних сферах.

Введення

За останні кілька років величезна увага приділяється створенню і дослідженню так званих мультиферроиков — матеріалів, що проявляють одночасно фероелектричні і феромагнітні властивості.

Мультиферроіки можуть бути реалізовані як в монофазний, так і в композитній формі. Більшість з однофазних мультиферроічних матеріалів виявляють магнітоелектричні властивості в низькотемпературних областях, головним чином, при кріогенних температурах.

Альтернативу цим практично непридатним однофазним мультиферроікам знайшли в матеріалах, так званих композитах, штучно створених матеріалах комбінацією двох фаз, наприклад, комбінацією п’єзоелектричних і п’єзомагнітних фаз або магнітострикційних і п’єзоелектричних фаз. Ці матеріали зберігають рівноважні ферроелектричні структури при температурах, близьких до кімнатної. Вони мають великий магнітоелектричний (мо) ефект, магнітострикційні і п’єзоелектричні фази хорошої якості і відносяться до так званим мультифункціональним матеріалом. Головним досягненням у виробництві синтетичних композитних мультиферроиков-це досить легке і дешеве їх виготовлення і можливість контролю за молекулярним співвідношенням фаз і розміром зерен кожної фази. Є і проблема, пов’язана з запобігання можливої хімічної реакції на кордонах між ферроелектричним і магнітними фазами протягом синтезу, що призводить до втрати, наприклад, діелектричних властивостей. Взагалі, в композитах розміри зерен, форма і межі між зернами — основні елементи, що призводять при збереженні «батьківських» властивостей фаз до виникнення нових властивостей. Так, відомо, що може відбутися посилення колосального магнітного опору (crm), що пояснюється в моделі спін-поляризаційного тунелювання поява непровідних шарів-бар’єрів між зернами.

Переді мною тоді були поставлені завдання:

1) ознайомитися з літературою, присвяченою композиційним мультиферроікам, представленого зразка;

2) вивчити властивості і структуру (la 0.5 eu 0.5) 0.7 pb 0.3 mno 3 і pbtio 3 ;

3) синтезувати в полікристалічному вигляді pbtio 3 і виростити монокристал (la 0.5 eu 0.5) 0.7 pb 0.3 mno 3 ;

4) почати дослідження магнітних, магнітоелектричних та інших властивостей (1-х) (la 0.5 eu 0.5) 0.7 pb 0.3 mno 3 +хpbtio 3 .

Приклади композитів

Що таке композити?

Композиційними називають матеріали, утворені з двох або більше різнорідних фаз і володіють характеристиками, не властивими вихідним компонентам. Таке визначення добре відображає ідею композиту, але є занадто широким, оскільки охоплює переважну більшість матеріалів і сплавів (наприклад, сталі, чавун, бетон та ін.). Мабуть, кращим буде інше визначення: композити — об’ємне монолітне штучне поєднання різноманітних за формою і властивостями двох і більше матеріалів (компонентів), з чіткою межею розділу, що використовує переваги кожного з компонентів і виявляє нові властивості, обумовлені граничними процесами.

Зазвичай композити являють собою основу (матрицю) з одного матеріалу, армовану наповнювачами з волокон, шарів, диспергованих частинок іншого матеріалу. При цьому поєднуються властивості міцності обох компонентів. Шляхом підбору складу і властивостей наповнювача і матриці, їх співвідношення, орієнтації наповнювача, можна отримати матеріал з необхідним поєднанням експлуатаційних і технологічних характеристик.

Композит відрізняється від сплаву тим, що в готовому композиті окремі компоненти зберігають властиві їм властивості. Компоненти повинні взаємодіяти на межі розділу композиту, проявляючи тільки позитивні нові властивості. Такий результат можна отримати лише в тому випадку, якщо в композиційному матеріалі успішно об’єднані властивості компонентів, тобто. При експлуатації композиту повинні проявлятися тільки необхідні властивості компонентів, а їх недоліки повністю або частково знищуються.

Таким чином:

Одержуваний композит набуває нових, кращих властивостей і, отже, може виконувати додаткові функції (багатофункціональний матеріал);

Характеристики композиту краще, ніж у його компонентів, взятих окремо або разом без урахування граничних процесів;

Дії окремих компонентів композиту завжди проявляються в їх сукупності з урахуванням процесів, що відбуваються на межі розділу фаз.

Активне застосування композитів почалося з початку 70-х років, хоча ідея застосування двох і більше вихідних матеріалів в якості компонентів, що утворюють композиційне середовище, існує з тих пір, як люди стали мати справу з матеріалами.

Мета створення композиту — досягти комбінації властивостей, не властивих кожному з вихідних матеріалів окремо. Таким чином, композит може виготовлятися з матеріалів, які самі по собі не задовольняють пропонованим вимогам. Так як ці вимоги можуть ставитися до фізичних, хімічних, технологічних та інших властивостей, то наука про композити знаходиться на стику різних областей знання і вимагає участі дослідників різних спеціальностей.

Традиційний вибір матеріалу та проектування компонентів конструкції були окремими завданнями. Коли композити стали витісняти метали і сплави з таких областей, як літако-, судно — і автомобілебудування, промисловий дизайн і вибір матеріалу з’єдналися і стали просто різними аспектами одного процесу.

Слід зазначити, що поряд з конструкційною анізотропією композиту існують технологічна анізотропія, що виникає при пластичній деформації ізотропних матеріалів, і фізична анізотропія, властива, наприклад, кристалів і пов’язана з особливостями будови кристалічної решітки.

За методом отримання розрізняють два види композитів: штучні і природні. До штучних відносяться всі композити, отримані в результаті штучного введення армуючої фази в матрицю, до природних — сплави евтектичного і близького до них складу. У евтектичних композитах армуючої фазою є орієнтовані волокнисті або пластинчасті кристали, утворені природним шляхом в процесі спрямованої кристалізації.

У міру створення нових композитів «старі» види класифікації розширюються і можуть виникати нові.

При вивченні літератури, присвяченої магнітним і магнітоелектричним композитам, я знайшла наступні композити на основі оксидів, які синтезовані і вивчені:

1. «mgfe 2 o 3 -batio 3 » ;

2. «batio 3 — (ni, zn) fe 2 o 4 » ;

3. «la 0.67 ca 0.33 mno 3 -cufe 2 o 4 » ;

4. «(la 0.7 ca 0.3 mno 3) 1-x /(mgo) x » ;

5. «la 2/3 ca 1/3 mno 3 /sio 2 » ;

6.